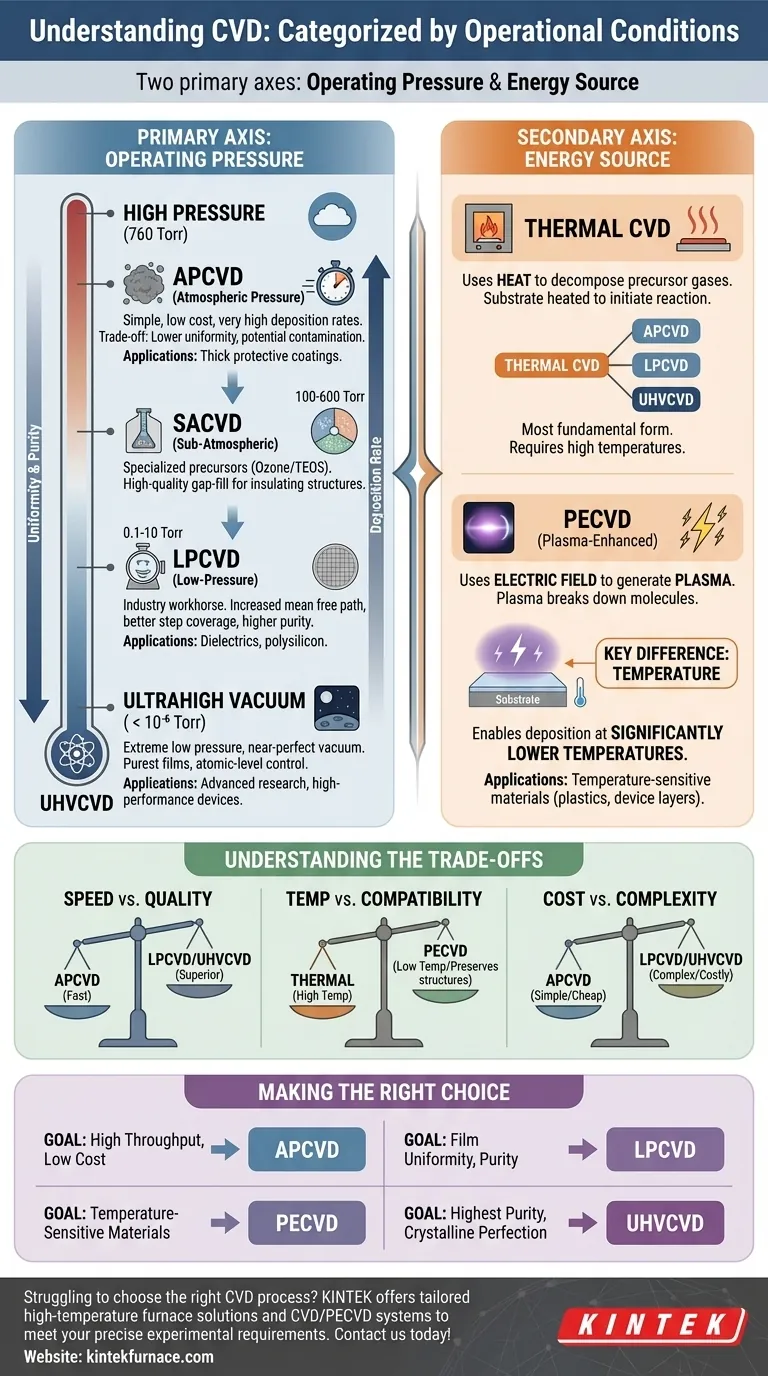

In der Praxis werden chemische Gasphasenabscheidungsverfahren (CVD) entlang von zwei Hauptachsen kategorisiert: ihrem Betriebsdruck und der zur Initiierung der Reaktion verwendeten Energiequelle. Basierend auf dem Druck sind die Haupttypen Atmospheric Pressure CVD (APCVD), Low-Pressure CVD (LPCVD) und Ultrahigh Vacuum CVD (UHVCVD). Jeder Druckbereich wird gewählt, um ein spezifisches Problem im Zusammenhang mit Filmqualität, Reinheit und Abscheidungsgeschwindigkeit zu lösen.

Die Wahl eines CVD-Prozesses ist im Grunde ein Kompromiss. Die Senkung des Betriebsdrucks verbessert im Allgemeinen die Filmgleichmäßigkeit und Reinheit auf Kosten der Abscheidungsrate und der Komplexität der Ausrüstung, während alternative Energiequellen wie Plasma die Abscheidung bei niedrigeren Temperaturen ermöglichen.

Die Hauptachse: Betriebsdruck

Der Druck im CVD-Reaktor steuert direkt das Verhalten der Gasmoleküle, was wiederum die Qualität des resultierenden dünnen Films bestimmt. Dies ist die gebräuchlichste Methode zur Klassifizierung von CVD-Systemen.

Atmospheric Pressure CVD (APCVD)

APCVD arbeitet bei Standardatmosphärendruck (760 Torr). Da es keine teuren Vakuumsysteme erfordert, ist es relativ einfach und kostengünstig.

Dieses Verfahren ermöglicht sehr hohe Abscheidungsraten. Die hohe Dichte der Gasmoleküle führt jedoch zu Gasphasenreaktionen und einem kürzeren mittleren freien Weg, was zu geringerer Filmgleichmäßigkeit und potenzieller Partikelkontamination führen kann.

Low-Pressure CVD (LPCVD)

LPCVD ist das Arbeitspferd der Halbleiterindustrie. Es arbeitet bei reduziertem Druck, typischerweise im Bereich von 0,1 bis 10 Torr.

Durch die Senkung des Drucks wird der mittlere freie Weg – die durchschnittliche Strecke, die ein Molekül zurücklegt, bevor es mit einem anderen kollidiert – erheblich verlängert. Dies führt zu einer gleichmäßigeren Abscheidung auf der gesamten Waferoberfläche, einer besseren Stufenabdeckung über komplexen Topografien und einer höheren Filmreinheit.

Ultrahigh Vacuum CVD (UHVCVD)

UHVCVD arbeitet bei extrem niedrigen Drücken, typischerweise unter 10⁻⁶ Torr. Diese Umgebung kommt einem perfekten Vakuum so nahe wie praktisch erreichbar.

Das Hauptziel von UHVCVD ist die Herstellung der reinmöglichen Filme mit präziser Kontrolle auf atomarer Ebene, wie z. B. für epitaktisches Wachstum. Die nahezu Abwesenheit von Hintergrundkontaminanten macht es ideal für fortschrittliche Forschung und die Herstellung von Hochleistungs-Elektronikgeräten, bei denen selbst Spuren von Verunreinigungen die Leistung beeinträchtigen können.

Sub-Atmospheric CVD (SACVD)

SACVD ist ein spezialisierteres Verfahren, das bei Drücken zwischen LPCVD und APCVD (etwa 100-600 Torr) arbeitet. Es wird häufig mit spezifischen Vorläufern wie Ozon und TEOS verwendet, um qualitativ hochwertige Siliziumdioxidfilme mit hervorragenden Spaltfüllfähigkeiten für isolierende Strukturen abzuscheiden.

Jenseits des Drucks: Die Rolle der Energiequelle

Obwohl der Druck entscheidend ist, erzählt er nicht die ganze Geschichte. Die Methode, mit der Energie für die chemische Reaktion zugeführt wird, ist ein weiteres wichtiges Unterscheidungsmerkmal.

Thermal CVD

Dies ist die grundlegendste Form der CVD, bei der Hitze die einzige Energiequelle ist, die zur Zersetzung der Vorläufergase verwendet wird. Die oben beschriebenen Prozesse – APCVD, LPCVD und UHVCVD – sind typischerweise Formen der thermischen CVD. Das Substrat wird auf eine Temperatur erhitzt, die hoch genug ist, um die chemische Reaktion auf seiner Oberfläche zu initiieren.

Plasma-Enhanced CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) im Reaktor zu erzeugen. Dieses Plasma liefert die Energie, um die Vorläufermoleküle aufzuspalten, anstatt sich ausschließlich auf hohe Temperaturen zu verlassen.

Der Hauptvorteil von PECVD ist seine Fähigkeit, qualitativ hochwertige Filme bei deutlich niedrigeren Temperaturen als die thermische CVD abzuscheiden. Dies ist entscheidend für die Abscheidung von Materialien auf Substraten, die hoher Hitze nicht standhalten können, wie z. B. fertiggestellte Bauebenen oder Kunststoffe.

Die Kompromisse verstehen

Die Auswahl eines CVD-Prozesses ist eine technische Entscheidung, die auf der Abwägung konkurrierender Anforderungen beruht. Es gibt nicht die eine „beste“ Methode; jede hat ihren Zweck.

Geschwindigkeit vs. Qualität

Es gibt einen direkten Kompromiss zwischen Abscheidungsgeschwindigkeit und Filmqualität. APCVD ist schnell und günstig, erzeugt aber Filme von geringerer Qualität. LPCVD und UHVCVD sind langsamer, liefern aber eine überlegene Gleichmäßigkeit und Reinheit.

Temperatur vs. Substratverträglichkeit

Hochtemperatur-Thermoprozesse können darunterliegende Schichten auf einem Wafer beschädigen oder verändern. PECVD löst dieses Problem, indem es die Abscheidung bei niedrigen Temperaturen ermöglicht und so die Integrität temperatursensibler Strukturen bewahrt.

Kosten vs. Komplexität

Einfachheit korreliert mit den Kosten. Ein APCVD-System ist am wenigsten komplex und am billigsten. Wenn man zu LPCVD und insbesondere zu UHVCVD übergeht, steigen die Anforderungen an ausgeklügelte Vakuumpumpen, Dichtungen und Überwachungsausrüstung, was sowohl die Kapital- als auch die Betriebskosten drastisch erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die primäre Anforderung Ihrer Anwendung leitet Ihre Auswahl des geeigneten CVD-Prozesses.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten liegt: APCVD ist oft die am besten geeignete Wahl für Anwendungen, bei denen die Filmperfektion nicht oberste Priorität hat, wie z. B. dicke Schutzbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit und Reinheit für Standardanwendungen liegt: LPCVD bietet die beste Balance zwischen Qualität und Effizienz und ist ein Standard in der Halbleiterindustrie für Dielektrika und Polysilizium.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist die notwendige Wahl, da es eine qualitativ hochwertige Filmbildung ermöglicht, ohne thermische Schäden an den darunterliegenden Strukturen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Reinheit und kristallinen Perfektion liegt: UHVCVD ist erforderlich für fortschrittliche Forschung und hochmoderne Geräte, bei denen die Kontrolle auf atomarer Ebene von größter Bedeutung ist.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, die präzise CVD-Methode auszuwählen, die Ihren spezifischen Material-, Leistungs- und Kostenerfordernissen entspricht.

Zusammenfassungstabelle:

| Kategorie | Typen | Wesentliche Merkmale | Häufige Anwendungen |

|---|---|---|---|

| Nach Druck | APCVD, LPCVD, UHVCVD, SACVD | Variiert im Druck (z. B. 760 Torr für APCVD, 0,1-10 Torr für LPCVD), um Filmgleichmäßigkeit, Reinheit und Abscheidungsrate zu steuern | APCVD für kostengünstige Beschichtungen, LPCVD für Halbleiter, UHVCVD für hochreine Bauteile |

| Nach Energiequelle | Thermal CVD, PECVD | Verwendet Hitze oder Plasma für die Reaktion; PECVD ermöglicht Abscheidung bei niedrigeren Temperaturen | Thermische CVD für Hochtemperatursubstrate, PECVD für temperaturempfindliche Materialien wie Kunststoffe |

Haben Sie Schwierigkeiten, den richtigen CVD-Prozess für die einzigartigen Anforderungen Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E- und interne Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie an Halbleitern, Forschungsmaterialien oder industriellen Beschichtungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Filmdeposition in Bezug auf Qualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen