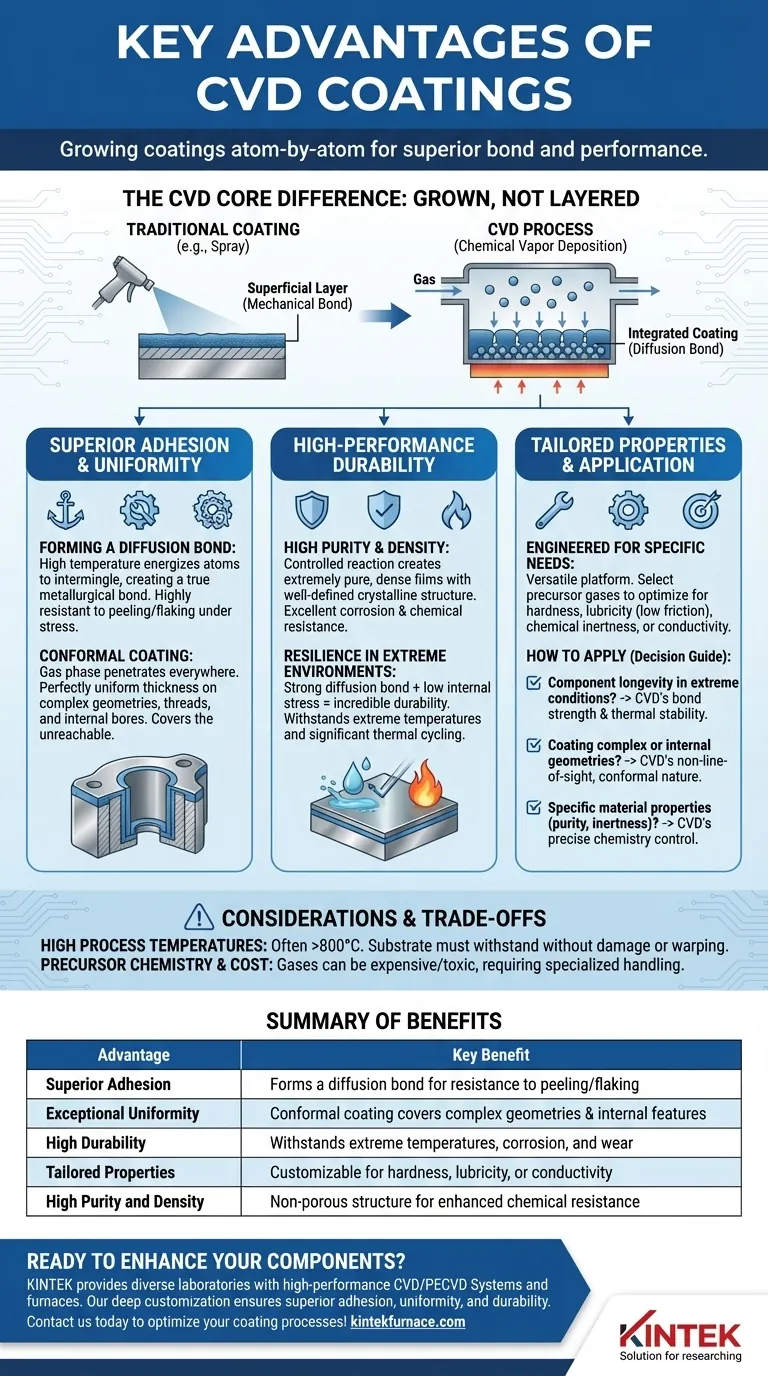

Im Kern erzeugt die chemische Gasphasenabscheidung (CVD) Beschichtungen mit überragender Haftung, außergewöhnlicher Gleichmäßigkeit auf komplexen Formen und hochleistungsfähiger Haltbarkeit. Im Gegensatz zu Methoden, die Material einfach auf eine Oberfläche schichten, nutzt CVD eine chemische Reaktion, um die Beschichtung direkt auf dem Substrat "wachsen" zu lassen und sie auf atomarer Ebene zu integrieren. Dieser grundlegende Unterschied ist die Quelle ihrer Hauptvorteile.

Während viele Beschichtungstechnologien eine Oberfläche bedecken, werden nur wenige wirklich zu einem Teil davon. Der Hauptvorteil von CVD ist seine Fähigkeit, einen dichten, gleichmäßigen und außergewöhnlich haftenden Film aus einer Gasphase zu bilden, wodurch die Beschichtung ein integraler Bestandteil des Bauteils selbst und nicht nur eine oberflächliche Schicht wird.

Die Grundlage: Warum CVD bei Haftung und Gleichmäßigkeit herausragt

Die einzigartigen Vorteile von CVD ergeben sich direkt aus ihrem fundamentalen Prozess: dem Aufbau eines festen Films Atom für Atom aus chemischen Vorläufern in einem Gaszustand.

Von Gas zu Feststoff: Das Prinzip der Reaktion

Der CVD-Prozess beinhaltet die Einführung von Prekursor-Gasen in eine Reaktionskammer, die das zu beschichtende Teil enthält. Wenn diese Gase erhitzt werden, zersetzen sie sich und reagieren auf der heißen Oberfläche des Teils, wobei ein dünner, fester Film abgeschieden wird.

Dieser Prozess ist nicht mechanisch oder sichtlinienbasiert; es ist eine chemische Reaktion, die überall dort stattfindet, wo das Gas die energetisierte Oberfläche erreichen kann.

Schaffen einer Diffusionsbindung: Über einfache Adhäsion hinaus

Die hohen Temperaturen, die bei vielen CVD-Prozessen herrschen, energetisieren die Atome sowohl des Substrats als auch des abzuscheidenden Materials. Diese Energie ermöglicht es ihnen, sich an der Grenzfläche zu vermischen und eine Diffusionsbindung zu bilden.

Dies ist keine einfache Klebrigkeit. Es ist eine echte metallurgische oder chemische Bindung, die zu einer außergewöhnlichen Haftung führt, die die Beschichtung auch unter erheblicher Belastung sehr widerstandsfähig gegen Ablösen oder Abplatzen macht.

Konforme Beschichtung: Das Unerreichbare abdecken

Da die Beschichtung aus einem Gas gebildet wird, kann sie jede Oberfläche durchdringen und beschichten, die sie erreichen kann. Dies wird als konforme Beschichtung bezeichnet.

Dies ermöglicht CVD, eine perfekt gleichmäßige Filmdicke auf hochkomplexen Geometrien zu liefern, einschließlich Gewinden, scharfen Kanten und sogar bestimmten internen Bohrungen und Kanälen, wo sichtlinienbasierte Methoden wie Sprühen oder PVD versagen würden.

Erschließung überragender Leistungsmerkmale

Die Qualität des durch CVD erzeugten Films führt direkt zu spürbaren Leistungsvorteilen für das beschichtete Bauteil.

Hohe Reinheit und Dichte für Langlebigkeit

Die kontrollierte chemische Reaktion ermöglicht die Herstellung von Filmen, die extrem rein und dicht sind, mit einer gut definierten Kristallstruktur.

Diese dichte, nicht poröse Struktur ist der Schlüssel zur Bereitstellung einer ausgezeichneten Beständigkeit gegen Korrosion und chemische Angriffe, da es keine Wege für korrosive Mittel gibt, das Substrat zu erreichen. Sie trägt auch zu einer überragenden Verschleißfestigkeit bei.

Widerstandsfähigkeit in extremen Umgebungen

Die Kombination aus einer starken Diffusionsbindung und einem reinen, dichten Film mit geringer innerer Spannung verleiht CVD-Beschichtungen eine unglaubliche Haltbarkeit.

Sie können extremen Temperaturen und erheblichen thermischen Zyklen standhalten, ohne sich abzulösen. Dies macht sie ideal für Komponenten in der Luft- und Raumfahrt, Automobilmotoren und industriellen Prozessen, wo Temperaturschwankungen häufig sind.

Maßgeschneiderte Eigenschaften für spezifische Anwendungen

CVD ist keine einzelne Beschichtung, sondern eine vielseitige Plattform. Durch sorgfältige Auswahl der Prekursor-Gase können die Eigenschaften des Endfilms präzise entwickelt werden.

Dies ermöglicht die Herstellung von Beschichtungen, die für spezifische Anforderungen optimiert sind, wie z.B. hohe Härte, Schmierfähigkeit (geringe Reibung), chemische Inertheit oder elektrische Leitfähigkeit.

Verständnis der Kompromisse und Überlegungen

Keine Technologie ist eine Universallösung. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, den operationellen Kontext von CVD zu verstehen.

Die Auswirkungen hoher Prozesstemperaturen

Traditionelle CVD-Prozesse erfordern oft hohe Temperaturen (oft >800°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann eine erhebliche Einschränkung sein.

Substratmaterialien müssen diesen Temperaturen standhalten können, ohne beschädigt zu werden oder unerwünschte Veränderungen zu erfahren, wie z.B. das Erweichen oder Verziehen bestimmter wärmebehandelter Stähle. Dieser Faktor muss bei der Materialauswahl primär berücksichtigt werden.

Prekursor-Chemie und Kosten

Die in CVD verwendeten Gase können teuer, giftig oder korrosiv sein und erfordern spezielle Handhabungsgeräte und Sicherheitsprotokolle. Diese Faktoren tragen zu den Gesamtkosten und der Komplexität des Betriebs bei.

Obwohl die Leistungsvorteile die Investition oft rechtfertigen, ist CVD möglicherweise nicht die kostengünstigste Lösung für einfache Anwendungen, bei denen eine weniger haltbare Beschichtung ausreicht.

Wie Sie dies auf Ihr technisches Ziel anwenden können

Ihre Entscheidung, CVD zu verwenden, sollte durch das spezifische Problem motiviert sein, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit von Bauteilen unter extremen Bedingungen liegt: Die außergewöhnliche Haftfestigkeit und thermische Stabilität von CVD sind Ihre größten Vorteile zur Vermeidung von Verschleiß, Korrosion und hitzebedingten Ausfällen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer oder interner Geometrien liegt: Die nicht sichtlinienbasierte, gasphasige Natur von CVD ist oft die einzige technisch praktikable Lösung, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften (z.B. hohe Reinheit, Inertheit) liegt: Die präzise Kontrolle über die Prekursor-Chemie macht CVD zu einer überlegenen Wahl für die kundenspezifische Entwicklung von Oberflächenleistungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials mit geringem Budget liegt: Sie müssen sorgfältig prüfen, ob eine CVD-Variante mit niedrigerer Temperatur geeignet ist oder ob eine andere Beschichtungstechnologie praktischer ist.

Indem Sie seine grundlegenden Prinzipien verstehen, können Sie CVD nicht nur als Beschichtung, sondern als grundlegendes Konstruktionswerkzeug nutzen, um Ihre anspruchsvollsten technischen Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überragende Haftung | Bildet eine Diffusionsbindung für Widerstand gegen Abplatzen und Ablösen |

| Außergewöhnliche Gleichmäßigkeit | Konforme Beschichtung deckt komplexe Geometrien und interne Merkmale ab |

| Hohe Haltbarkeit | Widersteht extremen Temperaturen, Korrosion und Verschleiß |

| Maßgeschneiderte Eigenschaften | Anpassbar für Härte, Schmierfähigkeit oder Leitfähigkeit |

| Hohe Reinheit und Dichte | Nicht poröse Struktur für verbesserte chemische Beständigkeit |

Bereit, Ihre Komponenten mit fortschrittlichen CVD-Beschichtungen zu verbessern? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboratorien Hochleistungslösungen wie unsere CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphäreöfen. Unsere ausgeprägte Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Haftung, Gleichmäßigkeit und Haltbarkeit unter extremen Bedingungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Beschichtungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation