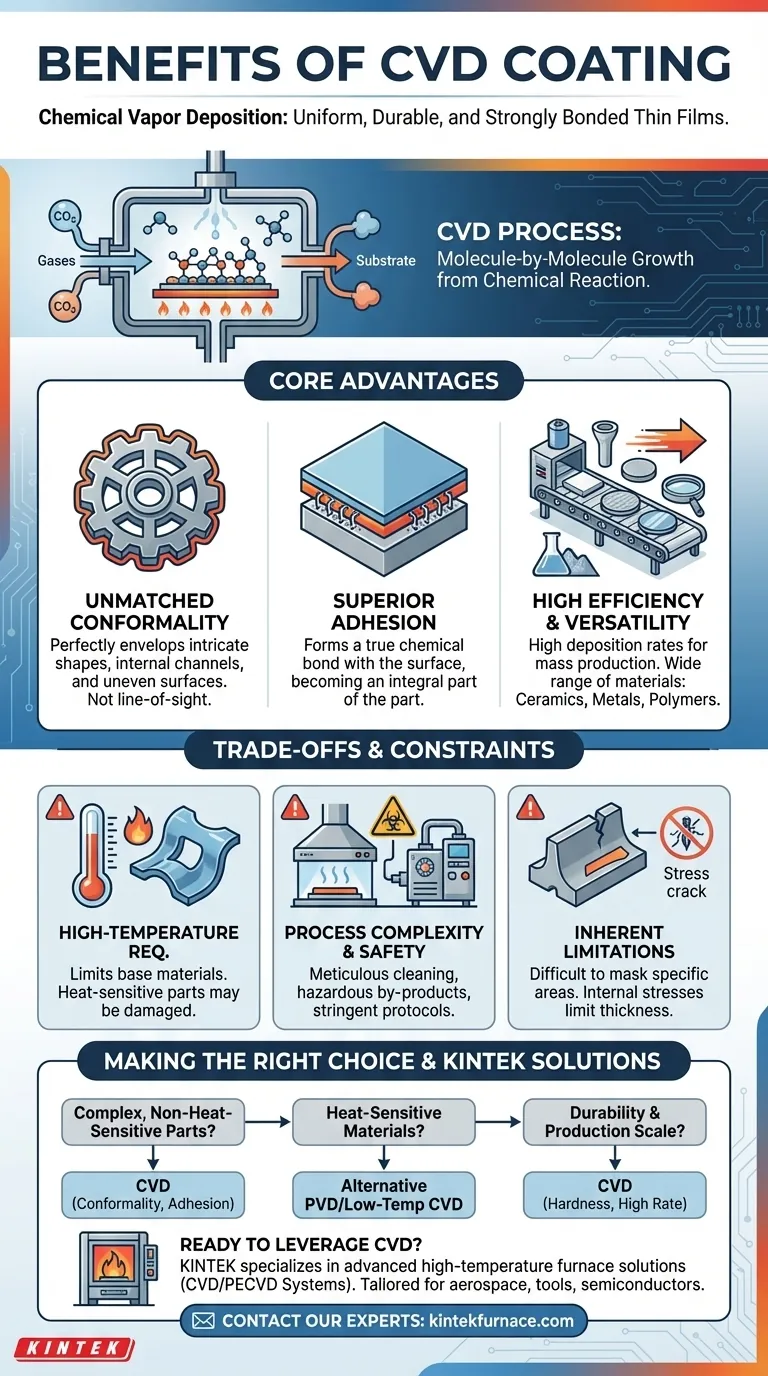

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung hochgradig gleichmäßiger, langlebiger und stark haftender Dünnschichten. Zu ihren Hauptvorteilen gehören eine unübertroffene Konformität auf komplexen Oberflächen, eine überlegene Haftung am Basismaterial und hohe Abscheideraten, die für die Massenproduktion geeignet sind und die Anwendung einer Vielzahl von Materialien von Keramiken bis zu Metallen ermöglichen.

Der entscheidende Vorteil von CVD liegt in seiner auf chemischen Reaktionen basierenden Methode. Im Gegensatz zu Sichtlinienverfahren "wächst" eine CVD-Beschichtung Molekül für Molekül, wodurch sie komplizierte Formen perfekt umschließen und eine starke chemische Bindung mit der Oberfläche eingehen kann.

Wie CVD überlegene Beschichtungseigenschaften liefert

Die Vorteile von CVD sind ein direktes Ergebnis seines einzigartigen Abscheidemechanismus. Der Prozess beinhaltet die Einführung von Prekursor-Gasen in eine Kammer, die dann auf einem beheizten Substrat reagieren und sich zersetzen, um den gewünschten festen Film zu bilden.

Unübertroffene Konformität auf komplexen Geometrien

Da CVD auf einer chemischen Gasreaktion beruht, ist es kein "Sichtlinien"-Verfahren wie die physikalische Gasphasenabscheidung (PVD). Die Prekursor-Gase strömen um und in jedes Merkmal eines Bauteils.

Dies ermöglicht die Bildung der Beschichtung mit außergewöhnlicher Gleichmäßigkeit oder Konformität auf Teilen mit komplizierten Formen, internen Kanälen oder unebenen Oberflächen.

Überlegene Haftung durch chemische Bindung

Die hohen Temperaturen, die in einem typischen CVD-Prozess verwendet werden, erleichtern eine chemische Reaktion nicht nur zwischen den Gasen, sondern auch mit dem Substrat selbst.

Dies erzeugt eine echte chemische Bindung an der Grenzfläche zwischen der Beschichtung und dem Bauteil. Das Ergebnis ist eine überlegene Haftung, bei der die Beschichtung ein integraler Bestandteil der Oberfläche wird und nicht nur eine Schicht, die darauf liegt.

Hohe Effizienz und Materialvielfalt

CVD-Prozesse können oft höhere Abscheideraten im Vergleich zu anderen Methoden erzielen, was sie für Massenproduktionsumgebungen hocheffizient und kostengünstig macht.

Darüber hinaus ist die Technologie bemerkenswert vielseitig. Sie kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, einschließlich harter Keramiken für Werkzeuge, reiner Metalle für Halbleiter und fortschrittlicher Polymere für die Optik.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, hat der CVD-Prozess spezifische Anforderungen und Einschränkungen, die bei der Bewertung für Ihre Anwendung von entscheidender Bedeutung sind.

Die Hochtemperaturanforderung

Traditionelle CVD-Prozesse laufen bei erhöhten Temperaturen, oft unter Vakuum, ab. Diese Wärme ist notwendig, um die chemische Reaktion anzutreiben.

Diese grundlegende Anforderung begrenzt die Arten von Basismaterialien, die beschichtet werden können. Substrate, die hitzeempfindlich sind, wie viele Kunststoffe oder bestimmte Metalllegierungen, können durch den Prozess beschädigt oder verformt werden.

Prozesskomplexität und Sicherheit

Eine erfolgreiche CVD-Beschichtung erfordert, dass die Substratoberfläche vor Beginn des Prozesses sorgfältig von allen Verunreinigungen gereinigt wird.

Zusätzlich können die chemischen Reaktionen giftige oder gefährliche Nebenprodukte erzeugen. Dies erfordert strenge Sicherheitsprotokolle, komplexe Ausrüstung und robuste Abfallmanagementsysteme, was die Betriebskosten erhöhen kann.

Inhärente Prozessbeschränkungen

Aufgrund der Natur der Gasphasenreaktion kann es schwierig sein, bestimmte Bereiche eines Teils, die nicht beschichtet werden sollen, zu maskieren.

Darüber hinaus können sich interne Spannungen im wachsenden Film aufbauen, was oft die maximal praktikable Dicke der Beschichtung begrenzt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Beschichtungstechnologie hängt vollständig von den spezifischen Anforderungen Ihres Bauteils und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht hitzeempfindlicher Teile liegt: CVD ist eine außergewöhnliche Wahl aufgrund ihrer unübertroffenen Konformität und chemisch gebundenen Haftung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Sie müssen Alternativen mit niedrigeren Temperaturen wie PVD oder spezielle CVD-Varianten für Substrate wie Kunststoffe untersuchen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Produktionsumfang liegt: Die Fähigkeit von CVD, harte, verschleißfeste Beschichtungen mit hohen Abscheideraten zu bilden, macht es zu einer bevorzugten Wahl für Branchen von der Luft- und Raumfahrt bis zur Werkzeugherstellung.

Letztendlich ist die Wahl einer Beschichtung eine technische Entscheidung, die die idealen Eigenschaften mit den praktischen Einschränkungen des Prozesses in Einklang bringt.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Unübertroffene Konformität | Beschichtet komplexe Formen, interne Kanäle und unebene Oberflächen mit außergewöhnlicher Gleichmäßigkeit. |

| Überlegene Haftung | Bildet eine starke chemische Bindung mit dem Substrat für eine integrale, langlebige Leistung. |

| Hohe Abscheideraten | Effizienter Prozess, geeignet für Massenproduktionsumgebungen. |

| Materialvielfalt | Abscheidung einer breiten Palette von Materialien, von harten Keramiken bis zu reinen Metallen und Polymeren. |

Bereit, die Leistungsfähigkeit von CVD für Ihre Komponenten zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich unserer robusten CVD/PECVD-Systeme. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir die präzise thermische Verarbeitungsumgebung, die für eine erfolgreiche CVD-Beschichtung erforderlich ist.

Unsere Systeme sind für Industrien konzipiert, die eine überlegene Beschichtungsleistung erfordern, wie z.B. Luft- und Raumfahrt, Werkzeugherstellung und Halbleiter. Mit starken, tiefgreifenden Anpassungsmöglichkeiten können wir eine Ofenlösung an Ihre einzigartigen Prozessanforderungen anpassen und so eine optimale Beschichtungsqualität, Haftung und Effizienz gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK CVD-System Ihre Produktionskapazitäten verbessern und die Beschichtungsleistung liefern kann, die Ihre Komponenten benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten