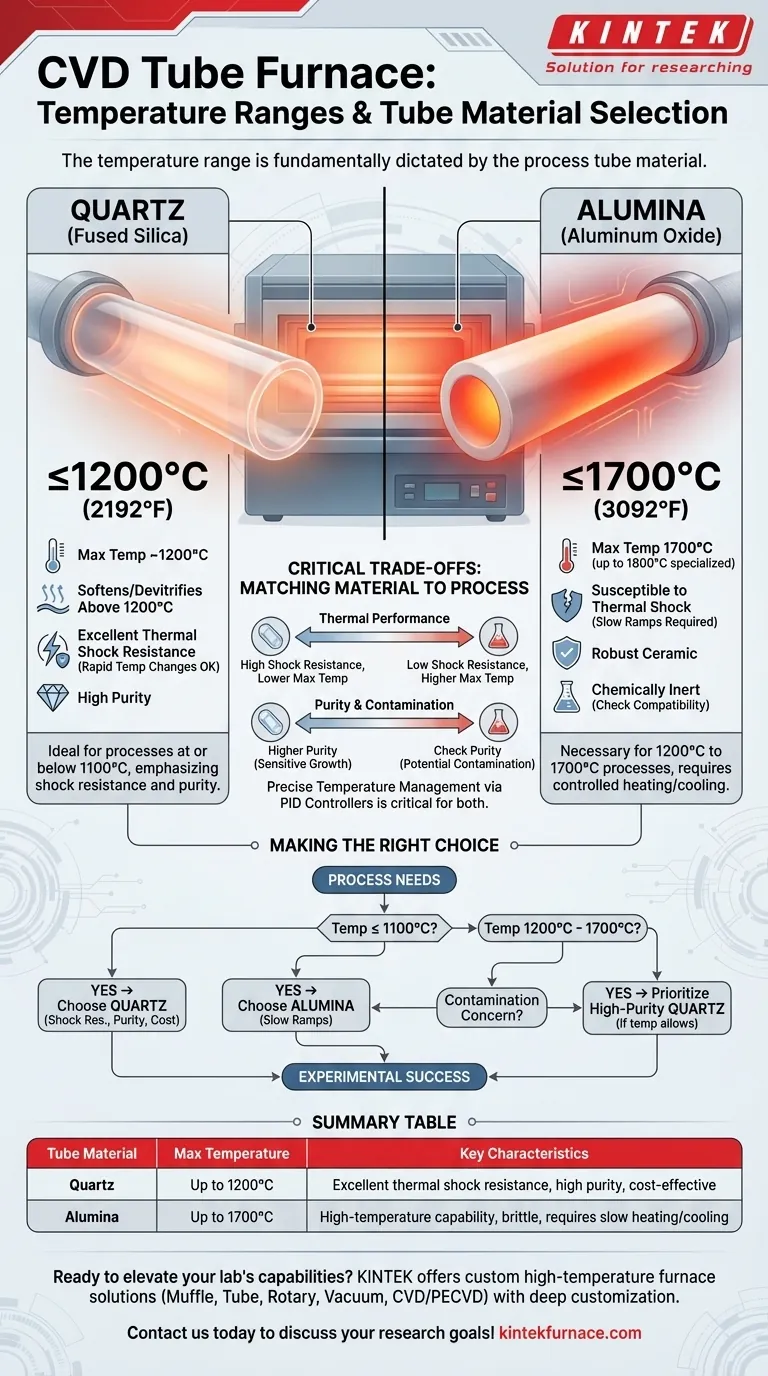

Der Temperaturbereich eines CVD-Rohrofens wird grundlegend durch das Material des Prozessrohrs selbst bestimmt. Für die meisten Standardanwendungen werden Quarzrohre für Prozesse bis zu etwa 1200 °C (2192 °F) verwendet. Wenn höhere Temperaturen erforderlich sind, werden Aluminiumoxidrohre eingesetzt, die es dem Ofen ermöglichen, sicher bis zu 1700 °C (3092 °F) zu erreichen, wobei einige spezielle Systeme sogar bis zu 1800 °C vordringen.

Ihre Wahl des Rohrmaterials ist nicht nur eine Temperaturfrage; es ist ein kritischer Kompromiss zwischen thermischer Leistung, chemischer Inertheit und Beständigkeit gegen thermische Schocks. Die Anpassung des Materials an Ihre spezifischen Prozessparameter ist sowohl für den experimentellen Erfolg als auch für die Betriebssicherheit von entscheidender Bedeutung.

Eine Aufschlüsselung der gängigen Rohrmaterialien

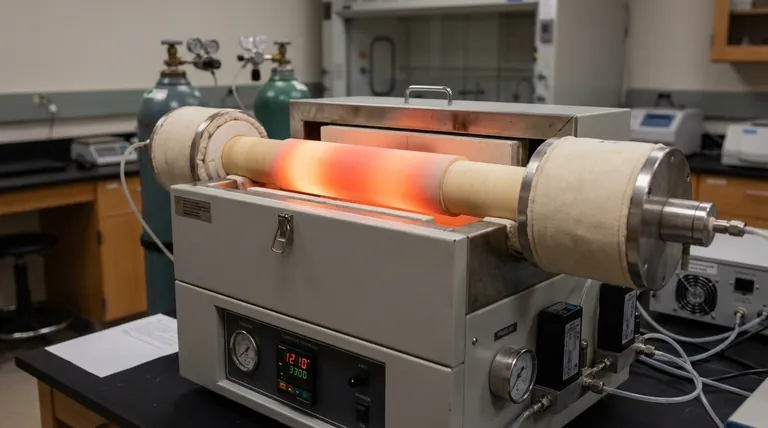

Das Prozessrohr ist das Herzstück des Ofens und schafft die kontrollierte Umgebung, in der die chemische Gasphasenabscheidung stattfindet. Seine Fähigkeit, Hitze und chemischen Angriffen standzuhalten, ist von größter Bedeutung.

Quarz (Schmelzglas): Der Standard für ≤1200°C

Quarz ist das gängigste Material für eine Vielzahl von CVD-Anwendungen. Es bietet eine ausgezeichnete Kombination aus thermischen Eigenschaften und hoher Reinheit.

Seine obere Betriebstemperatur liegt bei etwa 1200 °C. Oberhalb dieser Grenze beginnt das Material zu erweichen (devitrifizieren), wodurch seine strukturelle Integrität beeinträchtigt wird und das Rohr unter Vakuum oder Druck versagen kann.

Einer der Hauptvorteile von Quarz ist seine ausgezeichnete Beständigkeit gegen thermische Schocks. Es hält schnellen Temperaturänderungen weitaus besser stand als Keramikalternativen, was Heiz- und Kühlprotokolle vereinfacht.

Aluminiumoxid (Aluminiumoxid): Die Wahl für Hochtemperaturprozesse

Für Prozesse, die Temperaturen über die Grenzen von Quarz hinaus erfordern, ist Aluminiumoxid das Material der Wahl. Es ist eine robuste Keramik, die für einen stabilen Betrieb geeignet ist.

Aluminiumoxidrohre ermöglichen Ofentemperaturen bis zu 1700 °C, und in einigen Hochtemperatur-Ofenmodellen können sie sogar auf 1800 °C gesteigert werden.

Diese Hochtemperaturfähigkeit macht Aluminiumoxid unerlässlich für das Wachstum bestimmter Materialien, wie z. B. spezifischer Oxide oder Nitride, die mehr thermische Energie benötigen.

Die Kompromisse verstehen

Die Auswahl eines Rohres ist nicht so einfach wie die Wahl des Materials mit der höchsten Temperaturbeständigkeit. Sie müssen die praktischen Auswirkungen für Ihr spezifisches Experiment berücksichtigen.

Thermischer Schock und Sprödigkeit

Der größte Nachteil von Aluminiumoxid ist seine Anfälligkeit für thermische Schocks. Im Gegensatz zu Quarz können Aluminiumoxidrohre reißen, wenn sie zu schnell erhitzt oder abgekühlt werden. Dies erfordert langsamere, sorgfältiger programmierte Temperaturrampen, was die Gesamtprozesszeit verlängern kann.

Chemische Verträglichkeit und Reinheit

Das Rohrmaterial muss inert sein und darf nicht mit Ihren Ausgangsgasen oder Nebenprodukten reagieren. Obwohl beide Materialien relativ inert sind, ist Quarz im Allgemeinen von höherer Reinheit und daher für empfindliches Wachstum von elektronischen oder optischen Materialien vorzuziehen, bei dem Verunreinigungen ein großes Problem darstellen.

Präzise Temperaturregelung

Unabhängig vom Rohrmaterial ist es von entscheidender Bedeutung, eine stabile und genaue Temperatur zu erreichen. Moderne Rohröfen verwenden fortschrittliche PID-Regler (Proportional-Integral-Derivative), um die Leistung der Heizelemente präzise zu regeln. Dadurch wird sichergestellt, dass das System die Solltemperatur erreicht und diese mit minimaler Abweichung hält, was für die Prozesswiederholbarkeit unerlässlich ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte auf einem klaren Verständnis Ihrer experimentellen Anforderungen und der inhärenten Eigenschaften jedes Materials beruhen.

- Wenn Ihr Prozess bei 1100 °C oder darunter abläuft: Quarz ist aufgrund seiner ausgezeichneten thermischen Schockbeständigkeit, hohen Reinheit und Kosteneffizienz fast immer die überlegene Wahl.

- Wenn Ihr Prozess Temperaturen zwischen 1200 °C und 1700 °C erfordert: Aluminiumoxid ist Ihre notwendige Lösung, aber Sie müssen Ihren Prozess mit langsamen, kontrollierten Heiz- und Kühlzyklen gestalten.

- Wenn Sie Bedenken hinsichtlich möglicher Kontaminationen haben: Bevorzugen Sie ein hochreines Quarzrohr, sofern Ihre Temperaturanforderungen dies zulassen.

Indem Sie das Rohrmaterial sorgfältig auf Ihre Prozesstemperatur und chemische Umgebung abstimmen, gewährleisten Sie die Integrität und den Erfolg Ihrer Arbeit.

Zusammenfassungstabelle:

| Rohrmaterial | Max. Temperatur | Hauptmerkmale |

|---|---|---|

| Quarz | Bis zu 1200°C | Ausgezeichnete thermische Schockbeständigkeit, hohe Reinheit, kostengünstig |

| Aluminiumoxid | Bis zu 1700°C | Hochtemperaturbeständigkeit, spröde, erfordert langsames Heizen/Kühlen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einer kundenspezifischen Hochtemperatur-Ofenlösung zu erweitern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese