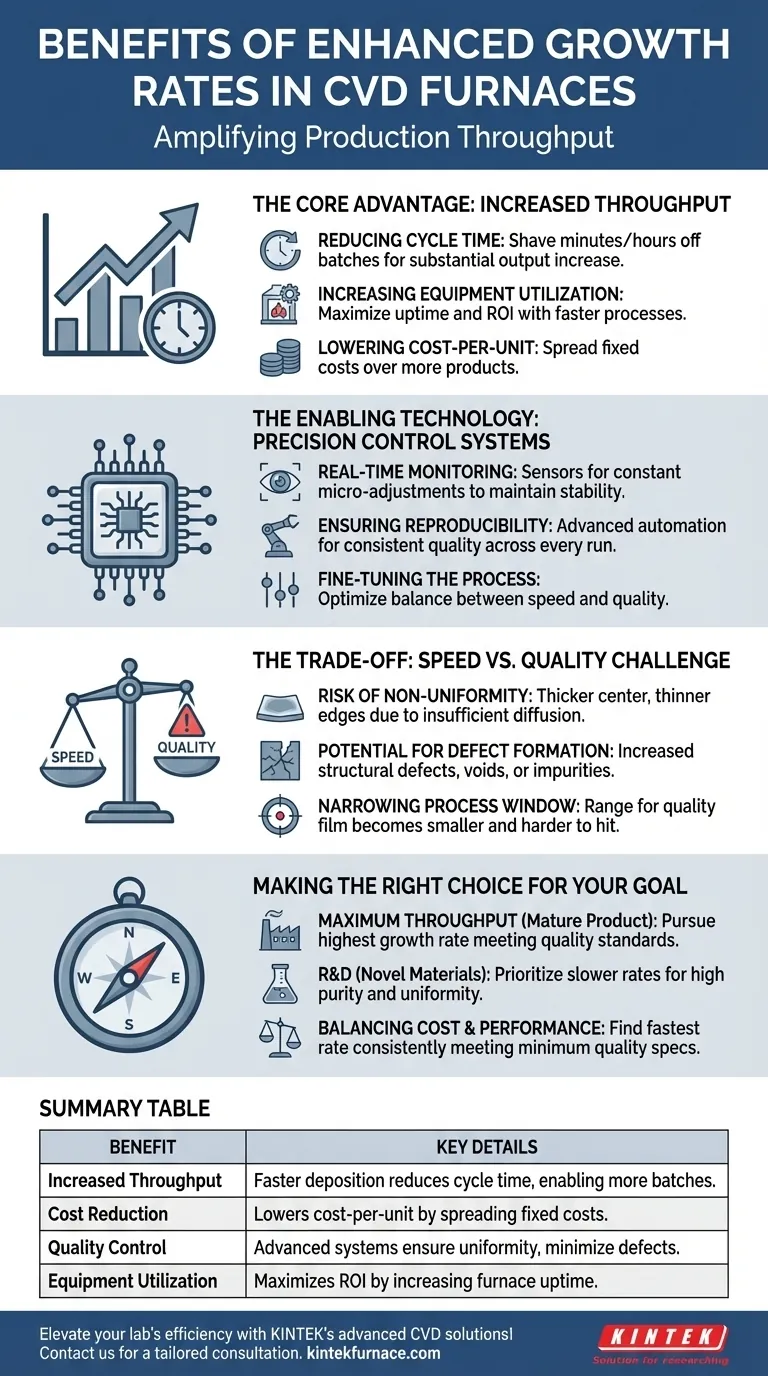

Im Kern ist der Hauptvorteil einer erhöhten Wachstumsrate in einem Chemical Vapor Deposition (CVD)-Ofen eine signifikante Steigerung des Fertigungsdurchsatzes. Durch die Beschleunigung des Materialabscheidungsprozesses ermöglichen diese Systeme schnellere Produktionszyklen, wodurch Hersteller mehr Komponenten in kürzerer Zeit produzieren und anspruchsvolle Markttermine einhalten können.

Die zentrale Herausforderung besteht nicht nur darin, Geschwindigkeit zu erreichen, sondern dies ohne Einbußen bei der Materialqualität zu tun. Erhöhte Wachstumsraten sind nur dann wertvoll, wenn sie mit fortschrittlichen Steuerungssystemen kombiniert werden, die die Gleichmäßigkeit der Schicht aufrechterhalten und Defekte minimieren können, wodurch Geschwindigkeit von einer Belastung zu einem starken wirtschaftlichen Vorteil wird.

Der Kernvorteil: Steigerung des Produktionsdurchsatzes

Eine höhere Wachstumsrate führt direkt zu einer verbesserten betrieblichen Effizienz und einem stärkeren Ergebnis. Dies ist der primäre Antrieb für Investitionen in und die Optimierung von Hochgeschwindigkeits-CVD-Prozessen.

Reduzierung der Zykluszeit

Der direkteste Vorteil ist eine Reduzierung der Zeit, die zur Abscheidung einer Schicht bestimmter Dicke benötigt wird. Bei der Massenfertigung summieren sich Minuten oder Stunden, die pro Charge eingespart werden, zu einer erheblichen Steigerung der Gesamtleistung.

Steigerung der Anlagenauslastung

Teure CVD-Öfen stellen eine große Kapitalinvestition dar. Ein schnellerer Prozess bedeutet, dass ein einzelner Ofen mehr Chargen pro Tag verarbeiten kann, wodurch seine Betriebszeit maximiert und eine schnellere Kapitalrendite (ROI) erzielt wird.

Senkung der Stückkosten

Durch die Produktion von mehr Einheiten in der gleichen Zeit verteilen sich die Fixkosten des Betriebs – wie Energie, Gemeinkosten der Anlage und Arbeitskosten – auf eine größere Anzahl von Produkten. Dies senkt systematisch die Herstellungskosten jeder einzelnen Komponente.

Die ermöglichende Technologie: Präzisionssteuerungssysteme

Hohe Wachstumsraten werden nicht einfach durch Erhöhen der Temperatur oder des Gasflusses erreicht. Sie werden durch hochentwickelte Steuerungssysteme ermöglicht, die die inhärente Volatilität eines schnellen Abscheidungsprozesses verwalten.

Echtzeitüberwachung und -anpassung

Moderne CVD-Öfen verwenden Sensoren, um Echtzeit-Rückmeldungen zu kritischen Parametern wie Temperatur, Druck und Gaskonzentration zu geben. Das Steuerungssystem verwendet diese Daten, um ständige Mikroanpassungen vorzunehmen und sicherzustellen, dass der Prozess innerhalb eines sehr engen Bereichs stabil bleibt.

Gewährleistung der Reproduzierbarkeit

Bei hohen Geschwindigkeiten können kleine Abweichungen schnell zu fehlgeschlagenen Chargen führen. Fortschrittliche Automatisierung und programmierbare Prozessrezepte stellen sicher, dass jeder Durchlauf mit identischen Parametern ausgeführt wird, was Reproduzierbarkeit und gleichbleibende Qualität von der ersten bis zur tausendsten Einheit garantiert.

Feinabstimmung des Prozesses

Diese Steuerungssysteme geben Ingenieuren die Möglichkeit, Dutzende von Variablen fein abzustimmen, um das optimale Gleichgewicht zwischen Geschwindigkeit und Qualität für ein bestimmtes Material zu finden. Dieses Maß an Kontrolle ist unerlässlich für die Entwicklung und Skalierung eines robusten, ertragreichen Herstellungsprozesses.

Abwägung der Kompromisse: Die Herausforderung von Geschwindigkeit vs. Qualität

Obwohl die Referenzen angeben, dass Geschwindigkeit "ohne Kompromisse bei der Qualität" erreicht werden kann, stellt dies ein ideales Ergebnis dar, kein garantiertes. In der Praxis führt das Streben nach höheren Wachstumsraten zu erheblichen materialwissenschaftlichen Herausforderungen.

Gefahr der Ungleichmäßigkeit

Bei sehr hohen Abscheidungsraten haben die Prekursor-Gase möglicherweise nicht genügend Zeit, um sich gleichmäßig über die gesamte Oberfläche des Substrats zu verteilen. Dies kann zu einer Schicht führen, die in der Mitte dicker und an den Rändern dünner ist und die Spezifikationen nicht erfüllt.

Potenzial für Defektbildung

Ein schnellerer Prozess kann auf atomarer Ebene chaotischer sein. Dies kann die Wahrscheinlichkeit erhöhen, strukturelle Defekte, Hohlräume oder unerwünschte Verunreinigungen im Material zu erzeugen, die dessen elektrische, optische oder mechanische Eigenschaften erheblich beeinträchtigen können.

Das „Prozessfenster“ verengt sich

Das „Prozessfenster“ ist der Bereich von Temperatur, Druck und Flussraten, der eine hochwertige Schicht erzeugt. Wenn Sie die Wachstumsrate erhöhen, wird dieses Fenster deutlich kleiner und schwerer zu treffen. Deshalb sind Hochgeschwindigkeitssysteme so stark auf die zuvor genannten fortschrittlichen Echtzeit-Steuerungssysteme angewiesen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Wachstumsrate ist keine universelle Zahl; sie hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für ein reifes Produkt liegt: Streben Sie die höchste Wachstumsrate an, die Ihr System erreichen kann, während es dennoch die Qualitätskontrollstandards erfüllt, da dies die Rentabilität maximiert.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuartiger Materialien liegt: Priorisieren Sie langsamere Wachstumsraten, um die höchstmögliche Schichtreinheit und -gleichmäßigkeit zu erzielen, was eine genaue Charakterisierung der grundlegenden Eigenschaften des Materials ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und Leistung liegt: Testen Sie methodisch, um die schnellstmögliche Wachstumsrate zu finden, die die Mindestqualitätsanforderungen Ihres Produkts konsistent erfüllt, und optimieren Sie für die niedrigsten Stückkosten, die die Anwendung zufriedenstellen.

Letztendlich geht es bei der Beherrschung des CVD-Prozesses darum, das empfindliche Gleichgewicht zwischen Fertigungsgeschwindigkeit und Qualität auf atomarer Ebene zu kontrollieren.

Zusammenfassungstabelle:

| Vorteil | Schlüsseldetails |

|---|---|

| Erhöhter Durchsatz | Schnellere Abscheidung reduziert die Zykluszeit und ermöglicht mehr Chargen pro Tag. |

| Kostenreduzierung | Senkt die Stückkosten, indem Fixkosten auf mehr Produkte verteilt werden. |

| Qualitätskontrolle | Fortschrittliche Systeme gewährleisten Schichtgleichmäßigkeit und minimieren Defekte bei hohen Geschwindigkeiten. |

| Anlagenauslastung | Maximiert den ROI durch Erhöhung der Ofenlaufzeit und der Chargenfrequenz. |

Steigern Sie die Effizienz Ihres Labors mit KINTEKs fortschrittlichen CVD-Lösungen! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturofen-Systemen wie CVD/PECVD, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch der Durchsatz gesteigert und Kosten gesenkt werden. Bereit, Ihren Prozess zu optimieren? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen