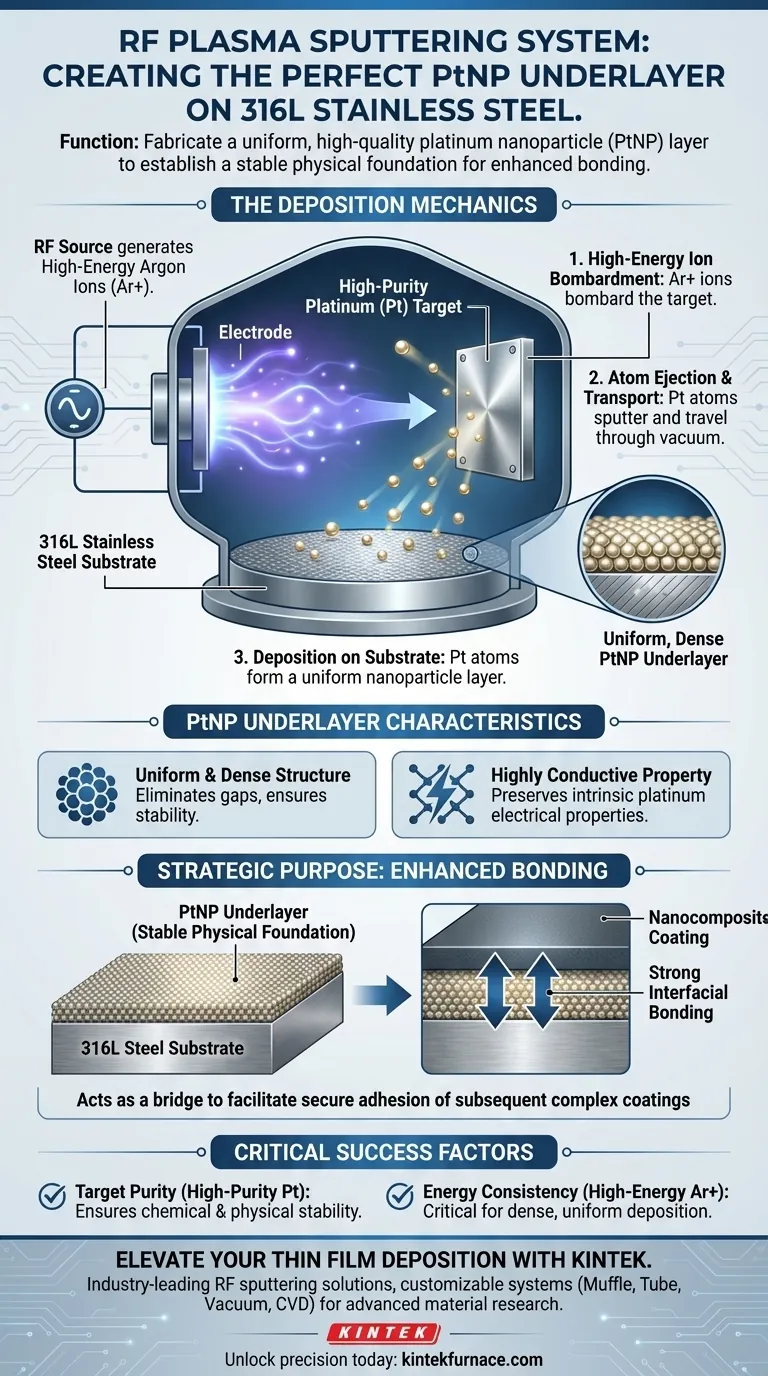

Die Hauptfunktion eines Hochfrequenz (HF)-Plasmasputter-Systems besteht in diesem Zusammenhang darin, eine spezifische, hochwertige Zwischenschicht auf 316L-Edelstahl herzustellen. Durch den Einsatz von hochenergetischen Argon-Ionen, die auf ein hochreines Platin-Target bombardieren, stößt das System Platin-Atome aus, die sich auf dem Stahl ablagern und eine gleichmäßige Platin-Nanopartikel (PtNP)-Unterschicht bilden.

Kernbotschaft Das HF-Sputter-System fungiert als Schnittstellen-Ingenieur. Sein Zweck ist nicht nur die Beschichtung des Stahls, sondern die Schaffung einer stabilen physikalischen Grundlage, die die Grenzflächenbindung erheblich verbessert und sicherstellt, dass nachfolgende Nanokomposit-Beschichtungen sicher am Substrat haften.

Die Mechanik der Abscheidung

Hochenergetische Ionenbombardierung

Der Prozess beginnt mit der Erzeugung von hochenergetischen Argon-Ionen im System.

Diese Ionen werden auf ein Target aus hochreinem Platin gerichtet, das sie bombardieren.

Atomare Ausstoßung und Ablagerung

Beim Aufprall verursacht die Energieübertragung, dass Platin-Atome aus dem Target gesputtert (ausgestoßen) werden.

Diese Atome wandern durch die Vakuumkammer und lagern sich direkt auf der Oberfläche des 316L-Edelstahl-Substrats ab.

Eigenschaften der PtNP-Unterschicht

Strukturelle Gleichmäßigkeit

Der HF-Sputterprozess wird so abgestimmt, dass die abgeschiedenen Platin-Atome eine gleichmäßige und dichte Schicht bilden.

Diese Gleichmäßigkeit ist entscheidend, da sie Lücken oder Schwachstellen auf der Stahloberfläche beseitigt, die zukünftige Beschichtungsschichten beeinträchtigen könnten.

Funktionale Leitfähigkeit

Über die Struktur hinaus erzeugt die Abscheidung eine hochleitfähige Nanopartikel-Schicht.

Diese elektrische Eigenschaft ist dem Platin-Material inhärent und bleibt durch den Sputterprozess erhalten.

Der strategische Zweck: Lösung des Haftungsproblems

Schaffung einer physikalischen Grundlage

Das ultimative Ziel dieses Systems ist die Modifizierung der Oberflächeneigenschaften des rohen Edelstahls.

Die resultierende PtNP-Unterschicht bietet eine stabile physikalische Grundlage, die die ursprüngliche Stahloberfläche von sich aus nicht besitzt.

Verbesserung der Grenzflächenbindung

Diese Grundlage dient einem spezifischen nachgelagerten Zweck: der Erleichterung der Anwendung von Nanokomposit-Beschichtungen.

Als Brücke fungierend, verbessert die Unterschicht die Grenzflächenbindung zwischen dem Stahlsubstrat und diesen nachfolgenden komplexen Beschichtungen erheblich.

Entscheidende Erfolgsfaktoren

Abhängigkeit von der Reinheit des Targets

Die Qualität der Unterschicht ist direkt an die Eingangsmaterialien gebunden.

Das System ist auf ein hochpures Platin-Target angewiesen, um sicherzustellen, dass die abgeschiedene Schicht die notwendige chemische und physikalische Stabilität aufweist.

Die Rolle der Energiekonstanz

Die Dichte der Beschichtung hängt von der konsistenten Anwendung von hochenergetischen Argon-Ionen ab.

Eine unzureichende Ionenenergie würde das Platin nicht effektiv sputtern, was zu einer spärlichen oder ungleichmäßigen Unterschicht führen würde, die nachfolgende Beschichtungen nicht tragen kann.

Die richtige Wahl für Ihr Ziel

Das HF-Plasmasputter-System ist ein präzises Werkzeug, das entwickelt wurde, um die Lücke zwischen einem rohen Substrat und einer funktionalen Beschichtung zu schließen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Stellen Sie sicher, dass die Systemeinstellungen eine dichte und gleichmäßige Abscheidung priorisieren, um die stabilste physikalische Grundlage zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Haftung liegt: Erkennen Sie, dass die PtNP-Schicht der Schlüssel zu einer verbesserten Grenzflächenbindung ist, was sie vor der Anwendung von Nanokomposit-Beschichtungen unerlässlich macht.

Das HF-Sputter-System verwandelt 316L-Edelstahl von einem einfachen Metallsubstrat in eine grundierte, leitfähige Oberfläche, die für fortschrittliche Verbundanwendungen bereit ist.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der PtNP-Herstellung |

|---|---|

| Energiequelle | Hochenergetische Argon-Ionen bombardieren das Platin-Target |

| Target-Material | Hochreines Platin für chemische und physikalische Stabilität |

| Abscheidungsergebnis | Gleichmäßige, dichte Platin-Nanopartikel (PtNP)-Unterschicht |

| Hauptfunktion | Verbessert die Grenzflächenbindung für Nanokomposit-Beschichtungen |

| Substrat | Oberflächenmodifikation des 316L-Edelstahl-Substrats |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK

Möchten Sie eine überlegene Grenzflächenbindung und hochreine Nanopartikel-Unterschichten erzielen? KINTEK bietet branchenführende HF-Sputterlösungen, die auf fortschrittliche Materialforschung zugeschnitten sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen, um Ihre einzigartigen Dünnschicht-Anforderungen zu erfüllen.

Erschließen Sie noch heute Präzision in Ihrem Labor – Kontaktieren Sie unsere technischen Experten für ein individuelles Angebot!

Visuelle Anleitung

Referenzen

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird die chemische Gasphasenabscheidung (CVD) nach den Substratheizmethoden kategorisiert? Wählen Sie für Ihr Labor zwischen Hot Wall und Cold Wall.

- Was ist chemische Gasphasenabscheidung? Entdecken Sie Hochleistungsdünnschichten für Ihr Labor

- Wie verändert der CVD-Prozess Substrateigenschaften? Haltbarkeit, Leitfähigkeit und mehr verbessern

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Die Grundlage moderner Technik, von Chips bis hin zu Solarzellen

- Welche Möglichkeiten der Temperaturregelung bietet ein CVD-Rohrofen?Präzisionserwärmung für fortschrittliche Materialien

- Welche industriellen Anwendungen haben durch CVD abgeschiedene Materialien? Erschließen Sie Hochleistungs-Dünnschichten für Ihre Industrie

- Welche Temperaturspanne haben CVD-Öfen? Von 700°C bis 1950°C für die präzise Materialsynthese