Kurz gesagt, Materialien, die mittels Chemischer Gasphasenabscheidung (CVD) abgeschieden werden, sind die Grundlage praktisch jeder modernen Hightech-Industrie. Von den Mikroprozessoren in unseren Smartphones bis hin zu den Schutzschichten auf Strahlturbinen werden CVD-Verfahren eingesetzt, um ultrareine, hochleistungsfähige Dünnschichten und Materialien herzustellen, die anders nicht gefertigt werden könnten. Ihre Anwendungen reichen von der Elektronik über die Luft- und Raumfahrt, die Automobilindustrie bis hin zu den Energie- und Medizintechnologien der nächsten Generation.

Der wahre Wert von CVD liegt nicht nur in einer einzelnen Anwendung, sondern in seiner tiefgreifenden Vielseitigkeit. Es ist ein Prozess, der Ingenieuren atomare Kontrolle ermöglicht, um eine Vielzahl von Materialien – einschließlich Metalle, Keramiken und Halbleiter – auf Substrate abzuscheiden und so die präzisen Materialeigenschaften zu erzielen, die für die fortgeschrittene Fertigung erforderlich sind.

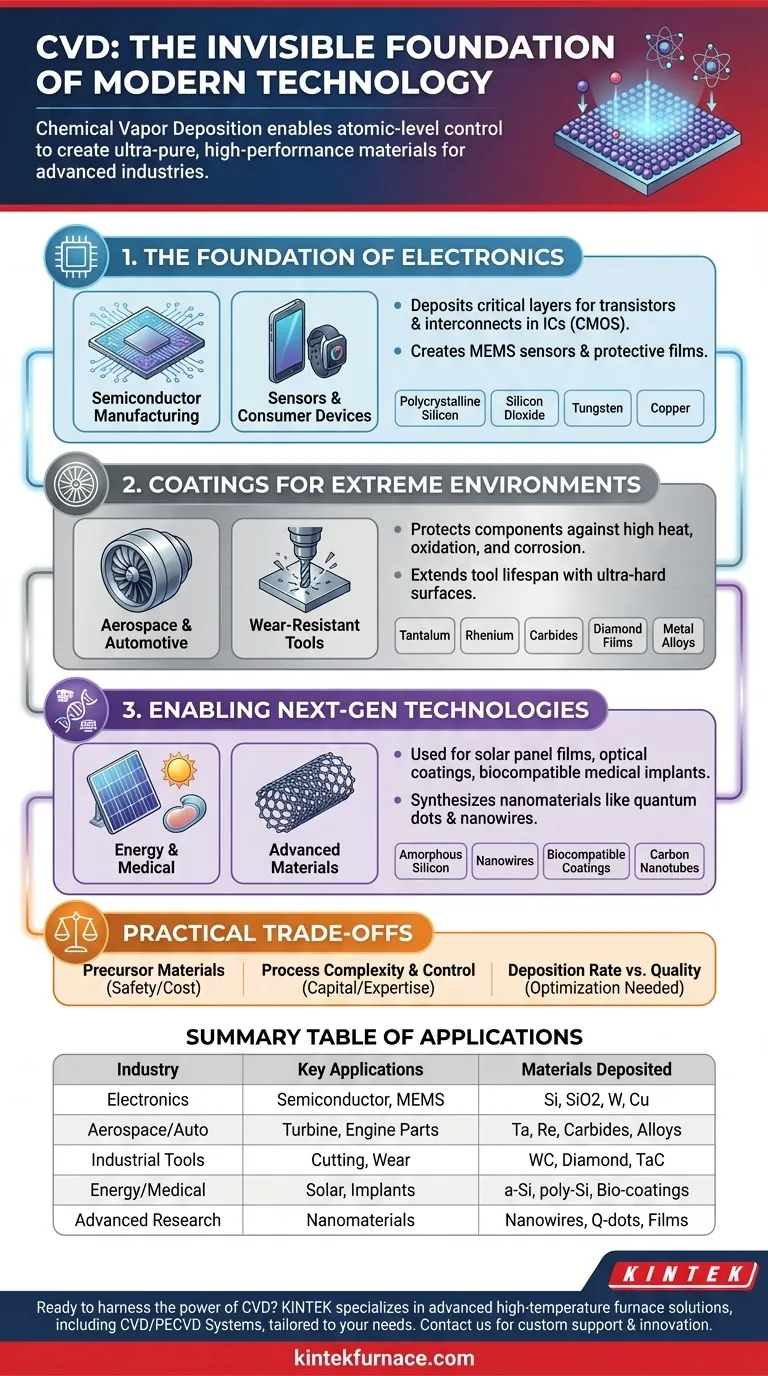

Die Grundlage der modernen Elektronik

Die Elektronikindustrie ist wohl der größte und kritischste Anwender von CVD. Die Fähigkeit des Prozesses, außergewöhnlich reine und gleichmäßige Dünnschichten abzuscheiden, ist entscheidend für die Schaffung der mikroskopischen Strukturen, die unsere digitale Welt antreiben.

Halbleiterfertigung

Im Herzen jedes Computers, Smartphones und Rechenzentrums befinden sich integrierte Schaltkreise, die auf Siliziumwafern aufgebaut sind. CVD ist der entscheidende Prozess, der zur Abscheidung der kritischen Materialschichten verwendet wird, die Transistoren und Verbindungen bilden.

Dazu gehört die Abscheidung von polykristallinem Silizium für Transistor-Gates, Siliziumdioxid als Isolator und Metalle wie Wolfram und Kupfer, um die Millionen von Komponenten auf einem einzigen Chip zu verdrahten. Ohne CVD würde die moderne CMOS-Technologie (Complementary Metal-Oxide-Semiconductor) nicht existieren.

Fortschrittliche Sensoren und Verbrauchergeräte

Über die Kernverarbeitung hinaus wird CVD zur Herstellung spezialisierter Komponenten eingesetzt. Es ermöglicht die Fertigung von Sensoren für Automobilsysteme, Smart-Home-Geräte und HLK-Steuerungen.

In der Unterhaltungselektronik wie Wearables und "Hearables" liefert CVD die Dünnschichten, die für alles Notwendige sind, von MEMS-Mikrofonen (Micro-Electro-Mechanical Systems) bis hin zu schützenden, feuchtigkeitsbeständigen Barrieren auf internen Komponenten.

Hochleistungsbeschichtungen für extreme Umgebungen

Viele Industrien sind auf Materialien angewiesen, die extremen Temperaturen, korrosiven Chemikalien und intensiver mechanischer Abnutzung standhalten können. CVD bietet eine Möglichkeit, ultrahartes und widerstandsfähiges Beschichtungsmaterial auf weniger haltbare Basismaterialien aufzubringen.

Luft- und Raumfahrt- sowie Automobilkomponenten

CVD wird verwendet, um fortschrittliche Metalllegierungen und Keramikbeschichtungen auf Komponenten wie Turbinenschaufeln und Motorteile abzuscheiden. Diese Schichten schützen vor Hochtemperatur-Oxidation und Korrosion, verlängern die Lebensdauer der Komponenten und verbessern die Sicherheit und Kraftstoffeffizienz.

Materialien wie Tantal, Rhenium und spezielle Karbide werden abgeschieden, um thermische Barrieren und verschleißfeste Oberflächen zu schaffen, die für die Leistung in diesen anspruchsvollen Sektoren entscheidend sind.

Verschleißfeste und Schneidwerkzeuge

Die außergewöhnliche Härte bestimmter Materialien macht sie ideal für Industriewerkzeuge. CVD wird verwendet, um Werkzeugmaschinen, Bohrer und Schneidklingen mit Materialien wie Wolframkarbid, Tantalkarbid und sogar Diamantfilmen zu beschichten.

Diese Beschichtungen erhöhen die Lebensdauer des Werkzeugs dramatisch, reduzieren die Reibung und ermöglichen schnellere, präzisere Bearbeitungsvorgänge.

Ermöglichen neuer Technologien der nächsten Generation

CVD ist nicht nur ein Verfahren zur Verfeinerung bestehender Technologien; es ist ein wichtiger Wegbereiter für die Schaffung völlig neuer Technologien. Seine Präzision ermöglicht es Forschern, Materialien Atom für Atom aufzubauen.

Energie, Optik und Medizinprodukte

Im Energiesektor wird CVD verwendet, um die amorphen und polykristallinen Silizium-Dünnschichten zu erzeugen, die die Basis vieler Solarzellen bilden. Für die Optik wird es zur Abscheidung von Antireflexbeschichtungen auf Linsen und zur Herstellung spezialisierter optischer Filme verwendet.

Der Prozess wird auch zur Herstellung biokompatibler Beschichtungen für medizinische Implantate und zur Produktion von Materialien für die fortschrittliche medizinische Bildgebung genutzt.

Fortschrittliche Materialien und Strukturen

Mit Blick auf die Zukunft ist CVD eine primäre Methode zur Synthese fortschrittlicher Materialien mit einzigartigen Eigenschaften. Dazu gehört das Wachstum komplexer Strukturen wie Kohlenstoffnanoröhren und Nanodrähte.

Es wird auch zur Herstellung von Quantenpunkten und anderen Nanomaterialien verwendet, die für die Forschung in den Bereichen Computer, Displays und Biosensoren der nächsten Generation von zentraler Bedeutung sind.

Die praktischen Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist CVD ein komplexer und ressourcenintensiver Prozess. Seine Anwendung ist nicht ohne signifikante praktische Überlegungen, die seinen Einsatz bestimmen.

Die Rolle der Vorläufermaterialien

CVD funktioniert durch das Einleiten reaktiver Vorläufergase in eine Kammer. Die Verfügbarkeit, Kosten, Reinheit und Sicherheit dieser Vorläufer sind wichtige Faktoren. Viele sind hochgiftig, brennbar oder korrosiv, was eine umfangreiche Sicherheits- und Handhabungsinfrastruktur erfordert.

Prozesskomplexität und -kontrolle

Die Erzielung einer hochwertigen, gleichmäßigen Schicht erfordert eine präzise Kontrolle über zahlreiche Variablen, einschließlich Temperatur, Druck, Gasflussraten und Kammerchemie. CVD-Systeme sind hochentwickelte Geräte, die erhebliche Kapitalinvestitionen und operatives Fachwissen erfordern.

Abscheidungsrate vs. Qualität

Es besteht oft ein direkter Kompromiss zwischen der Abscheidungsgeschwindigkeit und der Qualität der resultierenden Schicht. Schnellere Abscheidungsraten können manchmal Defekte oder Verunreinigungen verursachen, sodass die Prozesse sorgfältig auf die spezifischen Qualitätsanforderungen der Anwendung optimiert werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob CVD der geeignete Prozess ist, hängt vollständig von den Materialeigenschaften ab, die Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Elektronik liegt: CVD ist der nicht verhandelbare Standard für die Herstellung der ultrareinen, gleichmäßigen Halbleiter- und dielektrischen Dünnschichten, die für integrierte Schaltkreise erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung und Haltbarkeit liegt: CVD ist die erste Wahl für die Anwendung außergewöhnlich harter, verschleißfester und thermisch stabiler Beschichtungen wie Diamant oder Wolframkarbid.

- Wenn Ihr Hauptaugenmerk auf Forschung und fortschrittlichen Materialien liegt: CVD bietet eine unübertroffene Flexibilität zur Synthese neuartiger Materialstrukturen wie Nanoröhren, Nanodrähte und kundenspezifische Dünnschichten für experimentelle Anwendungen.

Letztendlich ist die Chemische Gasphasenabscheidung der unsichtbare, aber essentielle Prozess, der die fundamentalen Materialien unserer modernen Technologielandschaft entwickelt.

Zusammenfassungstabelle:

| Industrie | Wichtige CVD-Anwendungen | Abgeschiedene Materialien |

|---|---|---|

| Elektronik | Halbleiterfertigung, Sensoren, MEMS-Geräte | Polykristallines Silizium, Siliziumdioxid, Wolfram, Kupfer |

| Luft- & Raumfahrt, Automobilindustrie | Turbinenschaufelbeschichtungen, Motorteileschutz | Tantal, Rhenium, Karbide, Metalllegierungen |

| Industriewerkzeuge | Schneidwerkzeuge, verschleißfeste Beschichtungen | Wolframkarbid, Diamantfilme, Tantalkarbid |

| Energie & Medizin | Solarzellen, optische Beschichtungen, medizinische Implantate | Amorphes Silizium, polykristallines Silizium, biokompatible Beschichtungen |

| Fortschrittliche Forschung | Nanomaterialien, Quantenpunkte, Kohlenstoffnanoröhren | Nanodrähte, Quantenpunkte, kundenspezifische Dünnschichten |

Bereit, die Kraft von CVD für Ihr Labor zu nutzen? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine umfassende Produktpalette – einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – unterstützt durch umfassende Anpassungsmöglichkeiten. Egal, ob Sie in der Elektronik, Luft- und Raumfahrt, Energie oder Forschung tätig sind, unser Fachwissen gewährleistet eine präzise Materialabscheidung für überragende Leistung und Innovation. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit modernster Technologie und maßgeschneiderter Unterstützung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen