Im Kern sind CVD-Rohröfen-Anlagen die ermöglichende Technologie zur Synthese von hochwertigen, einschichtigen 2D-Materialien. Es handelt sich nicht nur um Öfen; es sind hochkontrollierte Mikro-Umgebungen, die die vier kritischen Bedingungen – präzise Temperatur, eine reine Atmosphäre, gleichmäßige Erwärmung und einen stabilen Prozess für die chemische Abscheidung – bieten, die notwendig sind, um Materialien Schicht für Schicht atomar wachsen zu lassen.

Die wahre Rolle eines CVD-Rohrofens besteht darin, eine makellose und präzise kontrollierte Umgebung zu schaffen, in der Vorläufergase reagieren und sich auf einem Substrat absetzen können, wodurch ein perfekter, atomar dünner Film entsteht. Ohne dieses Maß an Umweltkontrolle wäre die Herstellung hochreiner 2D-Materialien wie Graphen unmöglich.

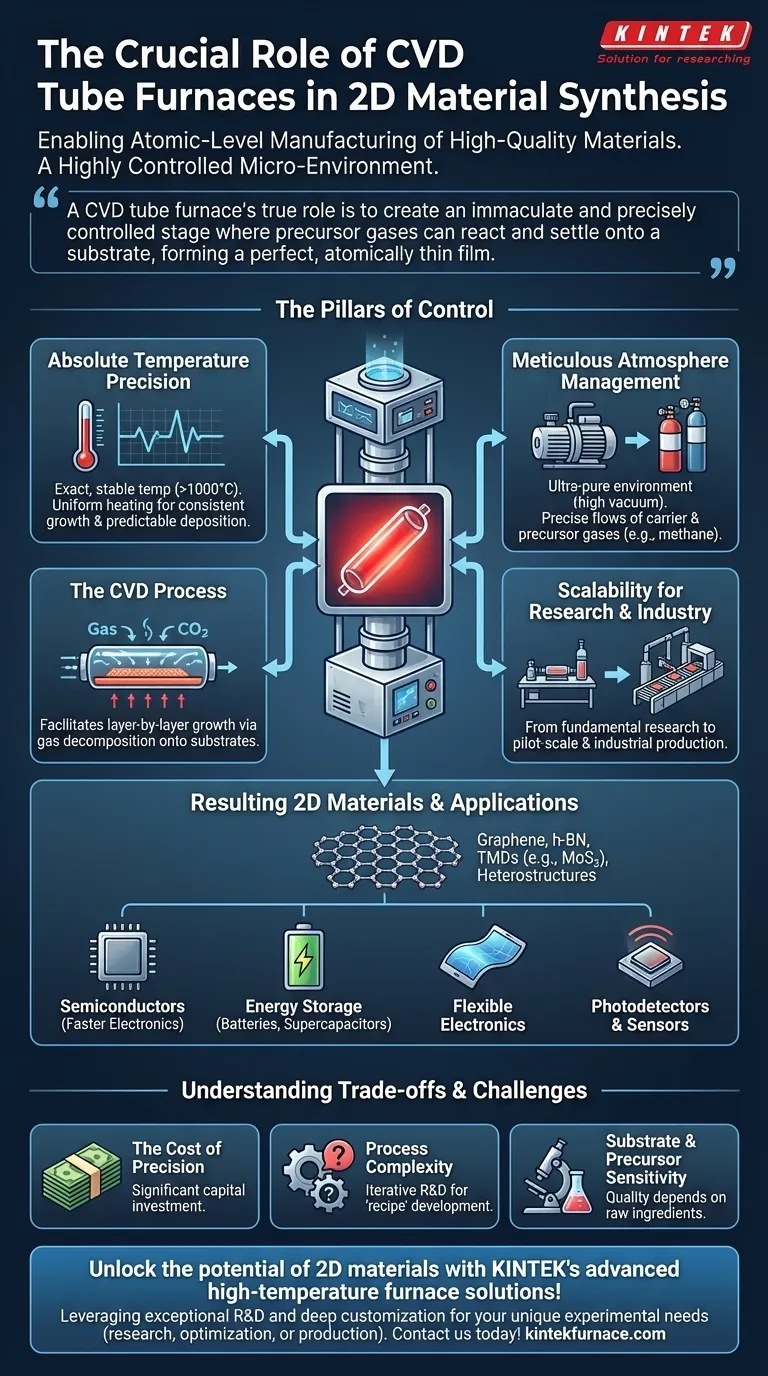

Die Säulen der Kontrolle bei der Synthese von 2D-Materialien

Ein CVD-Rohrofen bietet eine integrierte Lösung für die grundlegenden Herausforderungen der atomaren Fertigung. Seine Rolle wird durch seine Fähigkeit definiert, vier Schlüsselvariablen zu beherrschen.

Absolute Temperaturpräzision

Die Synthese von 2D-Materialien ist ein thermisch getriebener Prozess. Der Ofen muss eine exakte, stabile Temperatur, oft über 1000 °C, aufrechterhalten, um das gewünschte Ergebnis zu erzielen.

Schon geringfügige Abweichungen können eine Probe ruinieren. Diese Präzision stellt sicher, dass sich die Vorläufergase vorhersehbar zersetzen und dass die Atome die richtige Energie haben, um sich auf dem Substrat in der gewünschten Kristallstruktur anzuordnen.

Darüber hinaus gewährleistet eine gleichmäßige Erwärmung über die gesamte Rohrlänge, dass das 2D-Material konsistent über die gesamte Substratoberfläche wächst, was für die Herstellung großer, nutzbarer Filme entscheidend ist.

Sorgfältiges Atmosphärenmanagement

Das Rohr des Ofens wird auf ein Hochvakuum evakuiert, um alle atmosphärischen Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen.

Dieser Schritt ist nicht verhandelbar. Eine ultrareine Umgebung verhindert unerwünschte chemische Reaktionen, die Defekte und Verunreinigungen in das atomare Gitter des Materials einbringen würden.

Nach der Evakuierung werden präzise kontrollierte Ströme spezifischer Träger- und Vorläufergase eingeleitet. Dieses Management der Atmosphäre bestimmt die endgültige chemische Zusammensetzung des wachsenden Materials.

Der chemische Gasphasenabscheidungsprozess (CVD)

Die Hauptfunktion des Ofens besteht darin, den chemischen Gasphasenabscheidungsprozess (CVD) zu erleichtern.

Flüchtige Vorläufergase (z. B. Methan für Graphen) werden in den heißen Ofen geleitet. Wenn sie über ein beheiztes Substrat (z. B. eine Kupferfolie) strömen, zersetzen sie sich und scheiden einen dünnen Film des gewünschten Materials auf dessen Oberfläche ab.

Dieser Prozess ermöglicht das kontrollierte, schichtweise Wachstum, das 2D-Materialien auszeichnet.

Skalierbarkeit für Forschung und Industrie

CVD-Rohröfen sind auf Skalierbarkeit ausgelegt. Ein in einem Rohr mit kleinem Durchmesser für die Grundlagenforschung entwickelter Prozess kann für die Pilot- oder industrielle Produktion auf einen größeren Ofen übertragen werden.

Diese Skalierbarkeit ist ein Hauptgrund, warum CVD sowohl für die akademische Forschung als auch für die Kommerzialisierung von 2D-Materialien von zentraler Bedeutung ist.

Die Kompromisse und Herausforderungen verstehen

Obwohl diese Systeme unverzichtbar sind, sind sie nicht ohne Komplexität. Das Anerkennen der Kompromisse ist für jeden ernsthaften Praktiker entscheidend.

Die Kosten der Präzision

Hochwertige Ofensysteme, die die für die Synthese von 2D-Materialien erforderliche Temperaturstabilität und Vakuumreinheit bieten, stellen eine erhebliche Kapitalinvestition dar.

Prozesskomplexität und Entwicklungszeit

Ein CVD-Ofen ist ein Werkzeug, keine "Ein-Klick"-Lösung. Die Entwicklung eines erfolgreichen "Rezepts" – der spezifischen Kombination aus Temperatur, Druck, Gasflussraten und Zeitabläufen – für ein neues Material ist ein komplexer und iterativer F&E-Prozess.

Substrat- und Vorläuferempfindlichkeit

Die endgültige Qualität des 2D-Materials hängt nicht allein vom Ofen ab. Sie ist gleichermaßen empfindlich gegenüber der Qualität des Substrats, auf dem es gewachsen ist, und der Reinheit der verwendeten Vorläufergase. Der Ofen kann nur die richtige Umgebung bieten; die Rohmaterialien müssen ebenfalls perfekt sein.

Die Materialien und ihre Anwendungen

Die Kontrolle, die CVD-Rohröfen bieten, hat eine neue Klasse von Materialien erschlossen, die die nächste Generation von Technologien antreiben.

Von Graphen zu Heterostrukturen

Diese Systeme sind die Arbeitspferde für die Herstellung der bekanntesten 2D-Materialien, einschließlich Graphen, hexagonalem Bornitrid (h-BN) und Übergangsmetalldichalkogeniden (TMDs) wie MoS₂.

Sie werden auch zur Herstellung von "Heterostrukturen" verwendet, komplexen Stapeln verschiedener 2D-Materialien, die völlig neue Möglichkeiten im Material-Engineering eröffnen.

Antrieb der nächsten Generation von Technologien

Die in diesen Öfen hergestellten hochwertigen Filme sind für eine Vielzahl von Industrien unerlässlich.

Anwendungen umfassen fortschrittliche Halbleiter für schnellere Elektronik, Materialien für die Energiespeicherung in Batterien und Superkondensatoren, flexible Elektronik sowie hochempfindliche Photodetektoren und Sensoren.

Dies auf Ihr Ziel anwenden

Ihr spezifisches Ziel bestimmt, welche Systemfähigkeiten Sie priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie ein System mit maximaler Flexibilität bei Temperaturbereichen, Gashandhabungsoptionen und Vakuumniveaus, um neuartige Materialien und Wachstumsparameter zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Betonen Sie ein System mit hervorragender Automatisierung, Datenprotokollierung und Reproduzierbarkeit von Lauf zu Lauf, um ein zuverlässiges Wachstumsrezept zu standardisieren.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Konzentrieren Sie sich auf Systemdurchsatz, Zuverlässigkeit und Skalierbarkeit, um sicherzustellen, dass Sie konsistentes, hochwertiges Material in großen Mengen herstellen können.

Letztendlich ist der CVD-Rohrofen das grundlegende Instrument, das es Wissenschaftlern und Ingenieuren ermöglicht, die atomare Architektur zu praktizieren, die für den Aufbau der Zukunft der Materialwissenschaft erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle bei der 2D-Materialsynthese |

|---|---|

| Temperaturkontrolle | Gewährleistet stabile, gleichmäßige Erwärmung für vorhersagbare atomare Schichtabscheidung und Kristallbildung. |

| Atmosphärenmanagement | Hält ultrareine Umgebungen aufrecht, um Defekte zu verhindern und die chemische Zusammensetzung zu kontrollieren. |

| CVD-Prozess | Erleichtert das schichtweise Wachstum durch Gaszersetzung auf Substraten. |

| Skalierbarkeit | Unterstützt den Übergang von der Forschung zur industriellen Produktion hochwertiger Filme. |

| Anwendungen | Treibt Halbleiter, Energiespeicherung, flexible Elektronik und Sensoren an. |

Erschließen Sie das Potenzial von 2D-Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte CVD-Rohröfen, Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für die Grundlagenforschung, Prozessoptimierung oder industrielle Produktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialsynthese verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation