Im Grunde genommen ist ein Chemical Vapor Deposition (CVD) Rohrofen ein spezialisierter Hochtemperaturreaktor, der in fortschrittlichen Forschungs- und Fertigungsumgebungen eingesetzt wird. Sie finden diese Öfen in Universitätslaboren, staatlichen Forschungsinstituten sowie in den F&E- oder spezialisierten Produktionsabteilungen von Industrieunternehmen, die sich auf Materialwissenschaften, Nanotechnologie und Elektronik konzentrieren.

Der Hauptwert eines CVD-Rohrofens liegt nicht nur in seiner Fähigkeit, Hitze zu erzeugen, sondern vor allem in seiner Fähigkeit, eine hochkontrollierte und gleichmäßige Umgebung zu schaffen. Diese Präzision macht ihn für die Synthese fortschrittlicher Materialien und die Durchführung wiederholbarer wissenschaftlicher Experimente unverzichtbar.

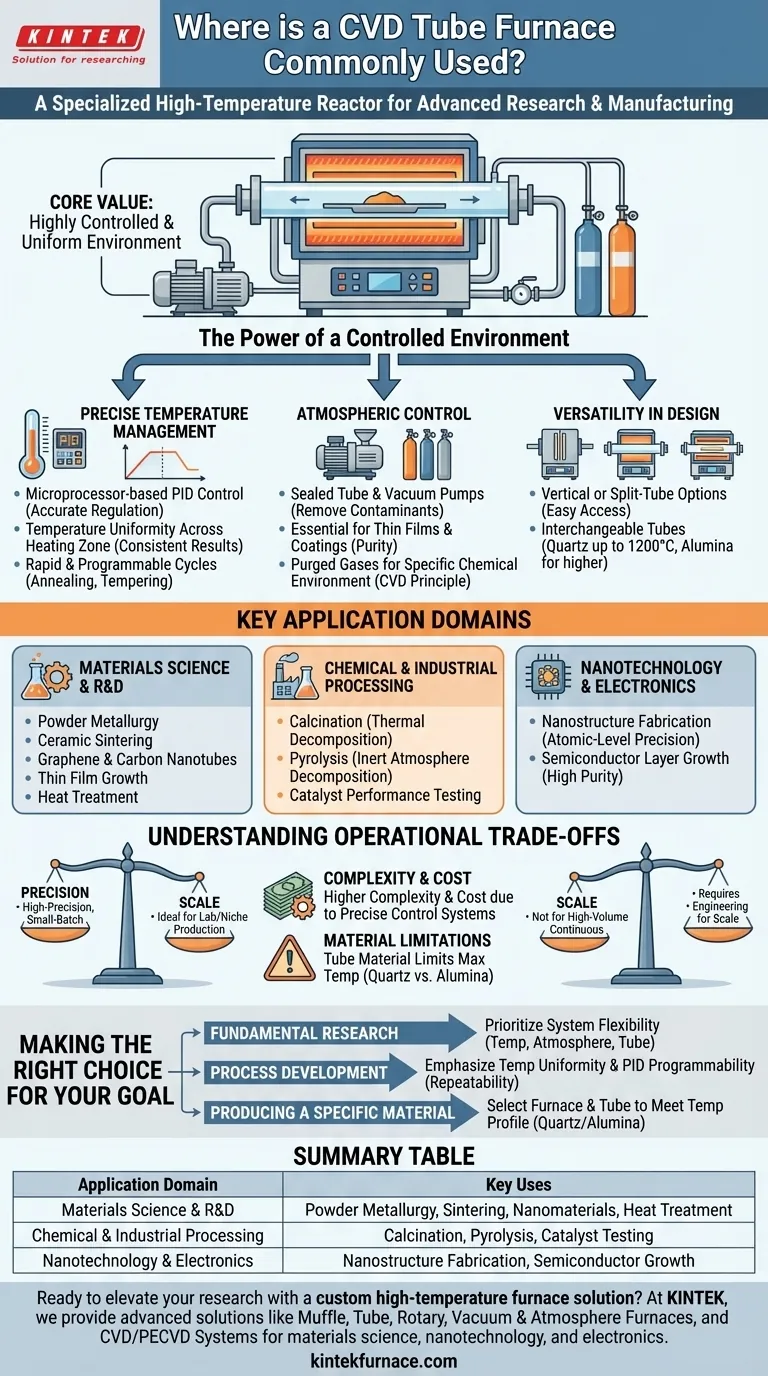

Die Kraft einer kontrollierten Umgebung

Der weit verbreitete Einsatz von CVD-Rohröfen beruht auf ihrer Fähigkeit, die kritischen Variablen der Materialssynthese präzise zu steuern. Im Gegensatz zu einem einfachen Ofen ist ein Rohrofen ein integriertes System, das auf Kontrolle ausgelegt ist.

Präzise Temperaturregelung

Ein mikroprozessorgesteuertes PID-Regelsystem (Proportional-Integral-Derivativ) ist das „Gehirn“ des Ofens. Dies ermöglicht eine äußerst genaue Temperaturregulierung.

Dieses System gewährleistet Temperaturgleichmäßigkeit über die gesamte Heizzone, was für konsistente Ergebnisse bei Prozessen wie Sintern oder Kristallwachstum entscheidend ist.

Es ermöglicht auch schnelle, programmierbare Heiz- und Kühlzyklen, wodurch Zeit und Energie gespart werden und komplexe thermische Prozesse wie das Glühen und Tempern durchgeführt werden können.

Atmosphärenkontrolle

Das versiegelte Rohr des Ofens ist der Schlüssel zur Kontrolle der chemischen Umgebung. Mithilfe von Vakuumstationen, die über Edelstahlflansche angeschlossen sind, können Bediener Umgebungsluft und Verunreinigungen entfernen.

Diese Vakuumfähigkeit ist unerlässlich für die Herstellung von dünnen Filmen und Beschichtungen, bei denen Reinheit oberste Priorität hat.

Anschließend können Gase in das Rohr eingeleitet werden, was Reaktionen in einer spezifischen, kontrollierten Atmosphäre ermöglicht. Dies ist das Grundprinzip der chemischen Gasphasenabscheidung (CVD), bei der Vorläufergase bei hohen Temperaturen reagieren, um ein festes Material auf einem Substrat abzuscheiden.

Vielseitigkeit im Design

Öfen gibt es in verschiedenen Konfigurationen, wie vertikal oder als Spaltrohr, um unterschiedlichen experimentellen Anforderungen und dem einfachen Zugang zur Probe gerecht zu werden.

Die Ofenrohre selbst sind austauschbar. Quarzrohre werden für Prozesse bis etwa 1200 °C verwendet, während Aluminiumoxidrohre für höhere Temperaturen erforderlich sind, was Flexibilität für eine breite Palette von Materialanforderungen bietet.

Wichtige Anwendungsbereiche

Die präzise Kontrolle, die CVD-Rohröfen bieten, macht sie zu einer Eckpfeilertechnologie in mehreren Hightech-Bereichen.

Materialwissenschaften und F&E

Dies ist der häufigste Anwendungsbereich. Forscher nutzen diese Öfen für die Entwicklung fortschrittlicher Materialien von Grund auf.

Zu den spezifischen Anwendungen gehören Pulvermetallurgie, Keramiksintern und die Herstellung neuartiger Materialien wie Graphen, Kohlenstoffnanoröhrchen und anderer Nanomaterialien. Sie werden auch zum Wachstum dünner Schichten und zur Verstärkung von Materialien durch Wärmebehandlung eingesetzt.

Chemische und industrielle Prozesse

In der chemischen Industrie werden Rohröfen für Prozesse eingesetzt, die eine kontrollierte Erwärmung von Substanzen in einer bestimmten Atmosphäre erfordern.

Dazu gehören die Kalzinierung (thermische Zersetzung) von Rohmaterialien, die Pyrolyse (Zersetzung in inerter Atmosphäre) und die Prüfung der Leistung von Katalysatoren bei hohen Temperaturen.

Nanotechnologie und Elektronik

Die Herstellung moderner Elektronik und Nanostrukturen hängt von atomarer Präzision ab.

CVD-Rohröfen bieten die thermische Kontrolle, die für die Herstellung von Nanostrukturen und das Wachstum hochreiner kristalliner Schichten, die in Halbleiterkomponenten verwendet werden, erforderlich ist.

Verständnis der betrieblichen Kompromisse

Obwohl diese Öfen leistungsstark sind, handelt es sich um Spezialwerkzeuge mit inhärenten Kompromissen, die man verstehen sollte.

Präzision vs. Maßstab

CVD-Rohröfen eignen sich hervorragend für hochpräzise Kleinchargenbetriebe, wie sie in Laboren oder für Nischenproduktionen üblich sind. Sie sind nicht für die hochvolumige, kontinuierliche Fertigung ohne erhebliche technische und finanzielle Anpassungen ausgelegt.

Komplexität und Kosten

Die für die präzise Steuerung erforderlichen Systeme – PID-Regler, Vakuumpumpen, Gasflussregler und spezielle Rohrmaterialien – machen diese Öfen in der Anschaffung und im Betrieb komplexer und kostspieliger als herkömmliche Industrieöfen.

Materialbeschränkungen

Die maximale Betriebstemperatur wird strikt durch das Material des Ofenrohrs begrenzt. Wird beispielsweise die Temperaturgrenze eines Quarzrohrs überschritten, führt dies zum Versagen, was das Experiment gefährdet und potenziell den Ofen beschädigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl oder Verwendung eines CVD-Rohrofens erfordert die Abstimmung seiner Fähigkeiten auf Ihr Hauptziel.

- Wenn Ihr Schwerpunkt auf der Grundlagenforschung liegt: Priorisieren Sie ein System mit maximaler Flexibilität bei Temperaturbereich, Atmosphärenkontrolle und Rohraustauschbarkeit.

- Wenn Ihr Schwerpunkt auf der Prozessentwicklung liegt: Legen Sie Wert auf Temperaturgleichmäßigkeit und die Programmierbarkeit des PID-Reglers, um Prozesswiederholbarkeit und Optimierung zu gewährleisten.

- Wenn Ihr Schwerpunkt auf der Herstellung eines bestimmten Materials liegt: Wählen Sie den Ofen und das Rohrmaterial (z. B. Quarz oder Aluminiumoxid), das das erforderliche Temperaturprofil für diese Synthese sicher und effizient erfüllt.

Letztendlich ist der CVD-Rohrofen das Gerät der Wahl, überall dort, wo die Herstellung von Materialien absolute Kontrolle über die thermische und chemische Umgebung erfordert.

Zusammenfassungstabelle:

| Anwendungsgebiet | Hauptanwendungen |

|---|---|

| Materialwissenschaften & F&E | Pulvermetallurgie, Keramiksintern, Synthese von Graphen/Kohlenstoffnanoröhrchen, Wärmebehandlung |

| Chemische & Industrielle Prozesse | Kalzinierung, Pyrolyse, Katalysatortests |

| Nanotechnologie & Elektronik | Herstellung von Nanostrukturen, Wachstum von Halbleiterschichten |

Bereit, Ihre Forschung mit einer maßgeschneiderten Hochtemperatur-Ofenlösung auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E- und interne Fertigungskapazitäten, um fortschrittliche Lösungen wie Muffel-, Roh-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse in den Materialwissenschaften, der Nanotechnologie und der Elektronik präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision