Im Wesentlichen ist die chemische Gasphasenabscheidung (CVP) der grundlegende Prozess, der zur Herstellung der ultradünnen, hochreinen Schichten verwendet wird, die unsere fortschrittlichsten Technologien antreiben. Ihre Anwendungen reichen von den Mikroprozessoren in Ihrem Smartphone und den Sensoren in Ihrem Auto bis hin zur Herstellung synthetischer Diamanten und Photovoltaikzellen der nächsten Generation.

Der Kernwert der CVP liegt in ihrer Fähigkeit, Material Schicht für Schicht auf atomarer Ebene abzuscheiden. Diese präzise Kontrolle ermöglicht die Herstellung von außergewöhnlich reinen, hochleistungsfähigen Dünnschichten, die die wesentlichen Bausteine für die Halbleiter-, Elektronik- und Werkstoffindustrie darstellen.

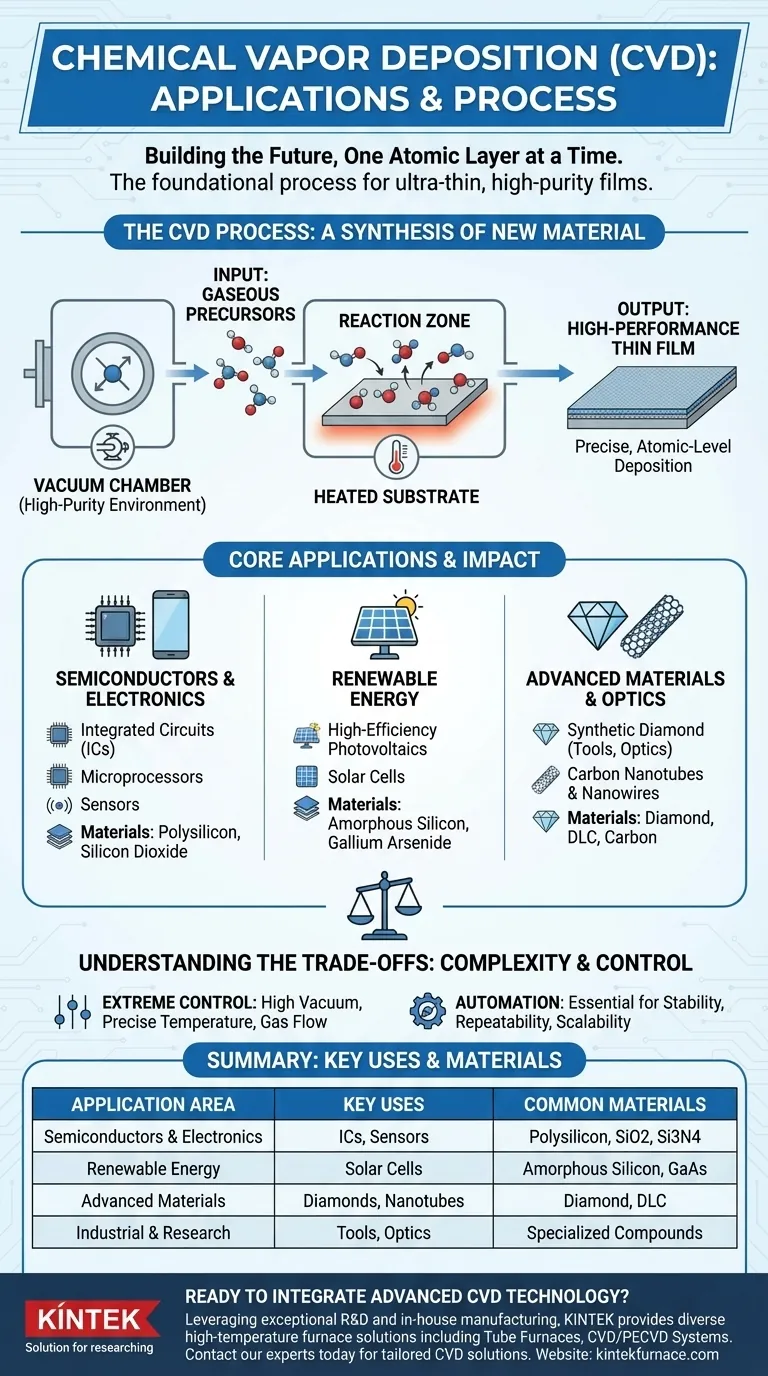

Wie die CVP moderne Technologie ermöglicht

Die chemische Gasphasenabscheidung ist eine Methode, die unter einem hochkontrollierten Vakuum, weit unterhalb des atmosphärischen Drucks, durchgeführt wird. Der Prozess ist nicht einfach nur eine „Beschichtung“ im herkömmlichen Sinne; es handelt sich um eine Synthese von neuem Material direkt auf einer Oberfläche.

Der Abscheidungsprozess

Ein Substrat, das Basismaterial, das beschichtet werden soll, wird in die Vakuumkammer eingebracht. Anschließend werden gasförmige Moleküle, sogenannte Vorläuferstoffe (Precursors), in die Kammer eingeleitet.

Diese Vorläuferstoffe reagieren oder zersetzen sich bei Kontakt mit dem erhitzten Substrat. Die chemische Reaktion hinterlässt ein festes Material und bildet Schicht für Schicht von Atomen oder Molekülen eine dünne, haltbare Schicht auf der Oberfläche des Substrats.

Erreichen von Reinheit und Leistung

Da dieser Prozess in einer Hochvakuumanlage stattfindet, wird die Kontamination durch die Atmosphäre minimiert. Dies führt zu Dünnschichten von extrem hoher Qualität und Reinheit, was für Anwendungen wie die Mikroelektronik, bei denen selbst die kleinste Verunreinigung zum Ausfall eines Geräts führen kann, von entscheidender Bedeutung ist.

Kernanwendung: Die Halbleiterindustrie

Die am weitesten verbreitete und kritischste Anwendung der CVP ist die Herstellung von Halbleiterbauelementen. Sie ist ein grundlegender Schritt bei der Herstellung praktisch aller modernen integrierten Schaltungen (ICs).

Aufbau integrierter Schaltungen (ICs)

Die CVP wird zur Abscheidung verschiedener Materialien verwendet, die die komplizierten, geschichteten Strukturen eines Mikrochips bilden. Dazu gehört die Abscheidung von Schichten aus Polysilizium, Siliziumdioxid und anderen Verbindungen, die als Leiter, Isolatoren und Gates für Transistoren dienen.

Antrieb der Photovoltaik

Die Technologie ist auch für die Herstellung von Solarzellen unerlässlich. Die CVP wird zur Abscheidung von Schichten aus amorphem Polysilizium oder anderen Materialien wie Galliumarsenid verwendet, die für die effiziente Umwandlung von Sonnenlicht in Elektrizität notwendig sind.

Ausweitung auf fortschrittliche Materialien und Optik

Über herkömmliche Halbleiter hinaus ermöglichen spezialisierte CVP-Techniken die Herstellung von Materialien mit einzigartigen Eigenschaften, die auf andere Weise nur schwer oder gar nicht herzustellen wären.

Synthetischer Diamant und Kohlenstoffnanostrukturen

Mikrowellen-Plasma-CVP-Systeme sind speziell für das „Wachsen“ von Schichten aus polykristallinem oder monokristallinem Diamant konzipiert. Diese synthetischen Diamantschichten finden aufgrund ihrer extremen Härte und Wärmeleitfähigkeit Anwendung in industriellen Schneidwerkzeugen, der Optik und der fortschrittlichen Elektronik.

Derselbe Prozess kann angepasst werden, um Kohlenstoffnanoröhren und Nanodrähte herzustellen – Materialien mit außergewöhnlicher Festigkeit und elektrischen Eigenschaften, die in der Forschung, Elektronik und Medizin eingesetzt werden.

Ein breiter industrieller Fußabdruck

Diese fortschrittlichen Materialien finden Anwendung in einer überraschenden Bandbreite von Sektoren, darunter Optik, Mikrowellentechnik, Mikromechanik, Materialbearbeitung und sogar Elektrochemie.

Die Kompromisse verstehen: Die Komplexität der CVP

Die Präzision der CVP geht mit einem gewissen Maß an Komplexität einher. Der Prozess erfordert erhebliche Investitionen in Ausrüstung und eine strenge Betriebssteuerung, um die gewünschten Ergebnisse zu erzielen.

Die Notwendigkeit extremer Kontrolle

CVP-Systeme müssen ein hohes Vakuum mit sehr geringer Leckrate aufrechterhalten, um Kontamination zu verhindern. Der Prozess ist sehr empfindlich gegenüber Variablen wie Druck, Gasflussraten und insbesondere der Temperatur, die oft mit hochpräzisen Pyrometern in Bereichen über 2000 °C gemessen werden muss.

Automatisierung ist der Schlüssel

Aufgrund der vielen kritischen Variablen sind moderne CVP-Systeme vollautomatisch. Dies gewährleistet die Stabilität des Plasmas und die präzise, wiederholbare Abscheidung von Schichten, unterstreicht aber auch die technische Raffinesse, die für den Betrieb und die Wartung der Geräte erforderlich ist.

Die richtige Wahl für Ihre Branche treffen

Die spezifische Anwendung der CVP hängt vollständig vom gewünschten Ergebnis ab, von massenproduzierten Konsumgütern bis hin zu hochspezialisierten Forschungsmaterialien.

- Wenn Ihr Hauptaugenmerk auf Unterhaltungselektronik und Fahrzeugelektronik liegt: Die CVP ist der unverzichtbare Prozess zur Herstellung der zentralen ICs, Sensoren und Mikroprozessoren, die Smartphones, Wearables und Fahrzeugsteuerungssysteme antreiben.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Energien liegt: Die CVP ist unerlässlich für die Herstellung der hocheffizienten photovoltaischen Schichten, die in modernen Solarmodulen verwendet werden.

- Wenn Ihr Hauptaugenmerk auf Forschung und fortschrittlichen Materialien liegt: Spezialisierte CVP-Techniken sind der Schlüssel zur Entwicklung von Materialien der nächsten Generation wie synthetische Diamanten, Kohlenstoffnanoröhren und spezielle optische Beschichtungen.

Letztendlich ist die chemische Gasphasenabscheidung weniger eine einzelne Anwendung als vielmehr eine grundlegende ermöglichende Technologie, die einen Großteil unserer modernen Welt möglich macht.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige CVP-Anwendungen | Häufig abgeschiedene Materialien |

|---|---|---|

| Halbleiter & Elektronik | Herstellung integrierter Schaltungen (ICs), Mikroprozessoren, Sensoren | Polysilizium, Siliziumdioxid, Siliziumnitrid |

| Erneuerbare Energien | Herstellung von Hochleistungs-Solarzellen (Photovoltaik) | Amorphes Silizium, Galliumarsenid |

| Fortschrittliche Materialien | Herstellung synthetischer Diamanten, Kohlenstoffnanoröhren, optischer Beschichtungen | Diamant, Kohlenstoffnanoröhren, DLC |

| Industrie & Forschung | Schneidwerkzeuge, Optik, Mikromechanik, Elektrochemie | Verschiedene Spezialverbindungen |

Sind Sie bereit, fortschrittliche CVP-Technologie in Ihre F&E oder Produktionslinie zu integrieren?

KINTEK nutzt hervorragende F&E- und hauseigene Fertigungskapazitäten, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktlinie, einschließlich Rohröfen, CVP/PECVD-Systemen sowie Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen für die Dünnschichtabscheidung präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten CVP-Lösungen den Erfolg Ihres Projekts beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen