Im Kern ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) ein Prozess zur Abscheidung dünner Schichten, der sich von der traditionellen Chemischen Gasphasenabscheidung (CVD) in einem entscheidenden Punkt unterscheidet. Während die herkömmliche CVD ausschließlich auf hohe thermische Energie zur Steuerung chemischer Reaktionen angewiesen ist, nutzt PECVD ein angeregtes Plasma, um dasselbe Ziel bei deutlich niedrigeren Temperaturen zu erreichen. Dies ermöglicht die Abscheidung hochwertiger Schichten auf Materialien, die der intensiven Hitze des traditionellen CVD nicht standhalten.

Der grundlegende Unterschied liegt nicht in der Chemie, sondern in der Energiequelle. Durch den Ersatz extremer Hitze durch Plasmaenergie eröffnet PECVD die Möglichkeit, temperatursensible Substrate zu beschichten und erweitert so die Anwendungsmöglichkeiten der Gasphasenabscheidungstechnologie grundlegend.

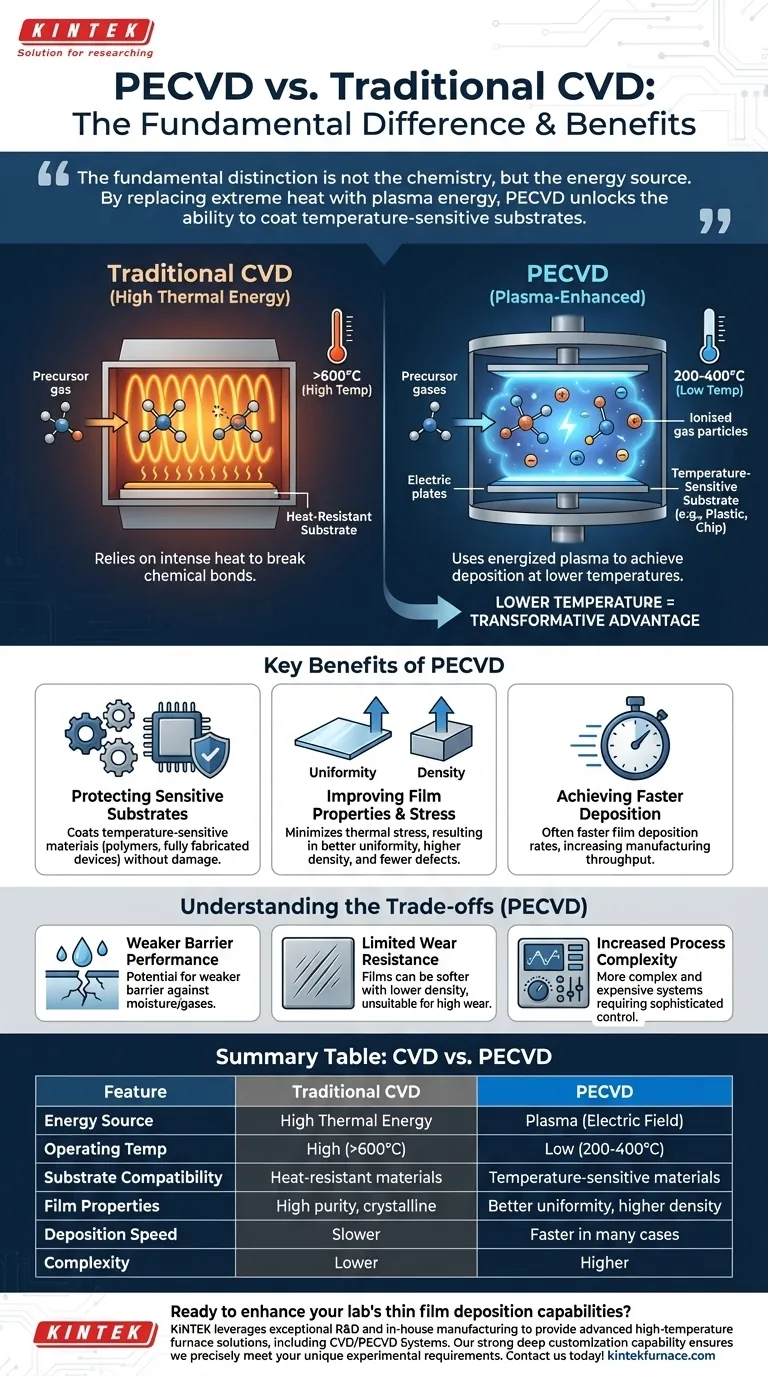

Der grundlegende Unterschied: Die Energiequelle

Um die praktischen Auswirkungen zu verstehen, müssen Sie zunächst begreifen, wie jeder Prozess die Ausgangsgase energetisiert, um einen festen Film zu erzeugen.

Traditionelles CVD: Abhängig von Wärme

Traditionelles CVD ist konzeptionell einfach. Ausgangsgase werden in einen Hochtemperaturofen mit dem Substrat eingebracht. Die intensive Hitze liefert die thermische Energie, die benötigt wird, um die chemischen Bindungen in den Gasen aufzubrechen, wodurch sie reagieren und sich als dünne Schicht auf der Substratoberfläche ablagern können.

Diese Methode ist effektiv, aber ihre Abhängigkeit von Hitze ist auch ihre Haupteinschränkung. Die Temperaturen sind oft sehr hoch, was viele Arten von Substraten beschädigen oder zerstören kann.

PECVD: Einführung von Plasma

PECVD fügt ein entscheidendes Element hinzu: ein elektrisches Feld, das die Ausgangsgase ionisiert und ein Plasma erzeugt. Dieses Plasma ist ein energiereicher Materiezustand, der Ionen und freie Elektronen enthält.

Die Energie im Plasma – nicht die hohe Temperatur – bricht die Moleküle der Ausgangsstoffe auf. Dies ermöglicht es, dass der Abscheidungsprozess bei viel niedrigeren Temperaturen, typischerweise im Bereich von 200–400 °C und manchmal sogar darunter, stattfindet.

Wie niedrigere Temperaturen alles verändern

Die Fähigkeit, bei niedrigeren Temperaturen zu arbeiten, ist keine geringfügige Anpassung; es ist ein transformativer Vorteil mit mehreren entscheidenden Vorteilen.

Schutz temperatursensibler Substrate

Dies ist der bedeutendste Vorteil von PECVD. Es ermöglicht die Abscheidung von Schichten auf Materialien, die durch die Hitze des traditionellen CVD zerstört würden, wie z. B. Kunststoffe, Polymere und vollständig gefertigte Halbleiterbauelemente mit vorhandener Verdrahtung.

Verbesserung der Schichteigenschaften und -spannungen

Hohe Temperaturen erzeugen thermische Spannungen zwischen der Schicht und dem Substrat aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten. PECVD minimiert diese Spannungen.

Das Ergebnis ist oft eine Schicht mit besserer Gleichmäßigkeit, höherer Dichte und weniger Defekten wie Pinholes. Dies ist entscheidend für die Herstellung zuverlässiger elektronischer und optischer Komponenten.

Erzielung schnellerer Abscheidungsgeschwindigkeiten

In vielen industriellen Anwendungen, wie der Chipherstellung, kann PECVD im Vergleich zu thermischem CVD schnellere Abscheidungsraten für Schichten erreichen. Dies führt direkt zu einem höheren Fertigungsdurchsatz und höherer Effizienz.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine universelle Lösung. Es bringt seine eigenen Überlegungen und potenziellen Nachteile mit sich.

Schwächere Barriereleistung

Abhängig von den spezifischen Plasma-Bedingungen und den verwendeten Materialien können PECVD-Schichten eine geringere Leistung als Barriere gegen Feuchtigkeit oder Gase aufweisen als Schichten, die durch andere Methoden abgeschieden wurden.

Begrenzte Verschleißfestigkeit

Der Prozess bei niedrigeren Temperaturen kann manchmal zu Schichten führen, die weicher sind oder eine geringere Dichte aufweisen als ihre Gegenstücke aus dem Hochtemperatur-CVD. Dies kann sie für Anwendungen, die eine hohe Verschleißfestigkeit erfordern, weniger geeignet machen.

Erhöhte Prozesskomplexität

PECVD-Systeme sind komplexer und teurer als einfache thermische CVD-Öfen. Die Steuerung des Plasmas erfordert eine anspruchsvolle Kontrolle über Gasfluss, Druck und HF-Leistung, was eine weitere Ebene betrieblicher Variablen hinzufügt.

Die richtige Wahl treffen: CVD vs. PECVD

Die Wahl zwischen diesen Methoden erfordert ein klares Verständnis der Einschränkungen und Ziele Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochreinen, kristallinen Schicht liegt und Ihr Substrat hohe Hitze verträgt: Traditionelles CVD ist eine robuste, gut verstandene und effektive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperatursensiblen Substrats oder der Minimierung thermischer Spannungen auf Ihrer Komponente liegt: PECVD ist die entscheidende und überlegene Methode, die hochwertige Schichten ohne das Risiko thermischer Schäden bietet.

Letztendlich ist das Verständnis der Rolle der Energie – thermisch versus Plasma – der Schlüssel zur Auswahl der richtigen Abscheidungstechnik für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Merkmal | Traditionelles CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe thermische Energie | Plasma (elektrisches Feld) |

| Betriebstemperatur | Hoch (oft >600°C) | Niedrig (200–400°C) |

| Substratverträglichkeit | Hitzebeständige Materialien | Temperatursensible Materialien (z. B. Kunststoffe, Halbleiter) |

| Schichteigenschaften | Hohe Reinheit, kristallin | Bessere Gleichmäßigkeit, höhere Dichte, weniger Defekte |

| Abscheidungsgeschwindigkeit | Langsamer | In vielen Fällen schneller |

| Komplexität | Niedriger | Höher (erfordert Plasmasteuerung) |

Bereit, die Fähigkeiten Ihrer Labors zur Abscheidung dünner Schichten zu verbessern? Bei KINTEK nutzen wir herausragende F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen, egal ob Sie mit temperatursensiblen Substraten arbeiten oder optimierte Schichteigenschaften benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität