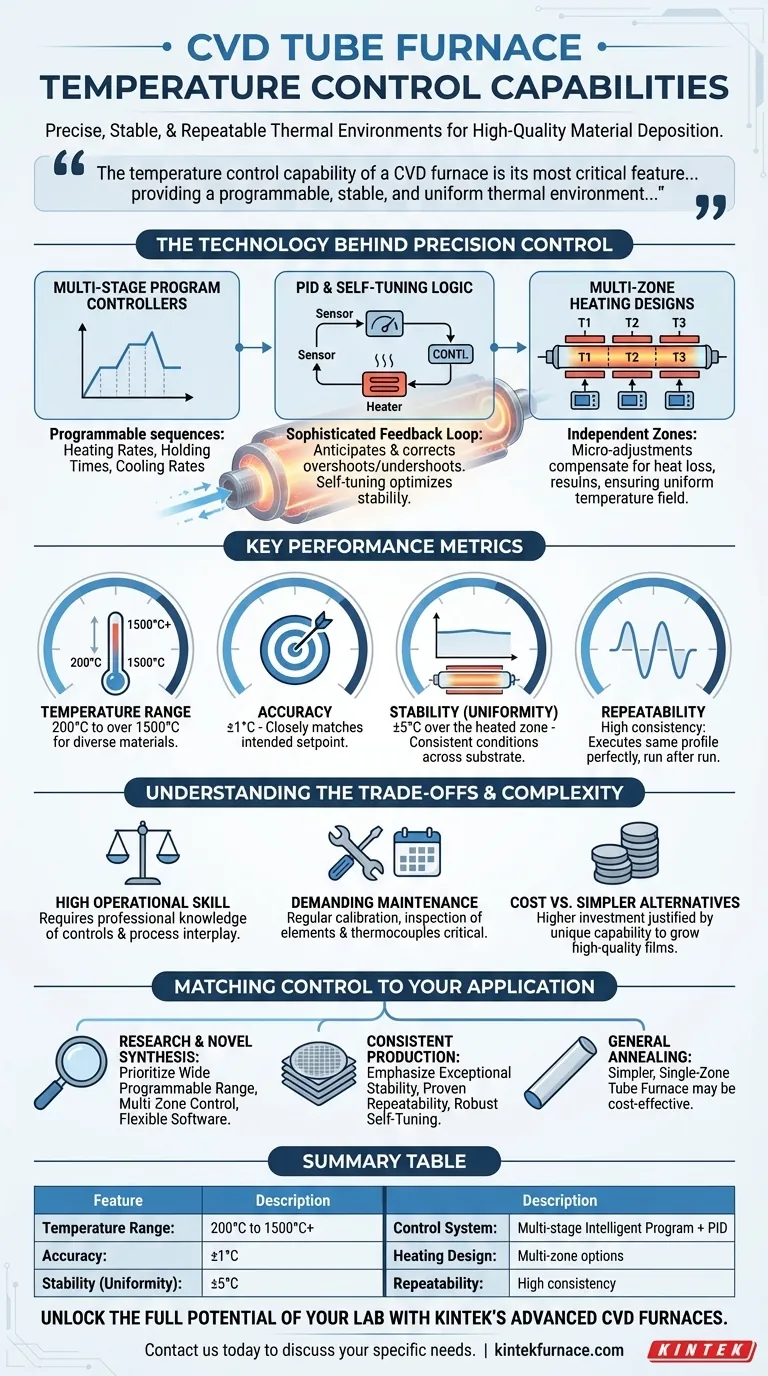

Ein CVD-Rohrofen bietet fortschrittliche Temperaturregelungsmöglichkeiten, die ihn für die präzise Materialverarbeitung wie die Abscheidung dünner Schichten und die Synthese von Nanomaterialien unverzichtbar machen.Er verfügt über eine Mehrzonenheizung mit Höchsttemperaturen von bis zu 1700 °C, intelligente Programmregler für Stabilität und einheitliche Heizzonen, die für Konsistenz optimiert sind.Die Bedienung erfordert zwar Fachwissen, doch seine Präzision und Anpassungsfähigkeit eignen sich für vielfältige Anwendungen in Industrie und Forschung, von der Halbleiterherstellung bis zur Oberflächenbehandlung.

Die wichtigsten Punkte erklärt:

-

Multi-Zonen-Temperaturregelung

- Der cvd-Rohrofen umfasst in der Regel mehrere Heizzonen (z. B. 3 Zonen), die jeweils hohe Temperaturen erreichen können (z. B. 1700 °C, 1400 °C oder 1200 °C).

- Die unabhängige Steuerung der Zonen ermöglicht maßgeschneiderte thermische Profile für Prozesse wie das Gradientenglühen oder lokalisierte Reaktionen.

- Warum das wichtig ist :Multizonen-Setups ermöglichen komplexe Materialbehandlungen, wie z. B. sequenzielle Abscheidung oder Spannungsfreiglühen in Halbleiter-Workflows.

-

Präzision durch intelligente Programmsteuerungen

- Verwendet importierte mehrstufige programmierbare Steuerungen zur Automatisierung von Temperaturrampen, Halten und Kühlen.

- Gewährleistet ±1°C Stabilität für wiederholbare Ergebnisse bei empfindlichen Prozessen wie Waferreinigung oder Kohlenstoffnanoröhrenwachstum.

- Beispiel :Ein 10-stündiger Abscheidungsprozess kann mit exakten Temperaturübergängen programmiert werden, um Filmdefekte zu vermeiden.

-

Gleichmäßige Heizlänge

- Der Begriff "gleichmäßige Länge" bezieht sich auf den Ofenabschnitt mit minimaler Temperaturabweichung (±5°C).

- Verbessert durch Isolierstopfen und zusätzliche Heizzonen, um Randeffekte abzuschwächen.

- Anwendung :Entscheidend für die gleichmäßige Beschichtung großer Substrate oder die Synthese von homogenen Nanomaterialien.

-

Mechanismus der Wärmeübertragung

- Heizelemente (z. B. Widerstandsdrähte) umgeben das Ofenrohr und übertragen die Wärme durch Konduktion/Konvektion.

- Ermöglicht eine schnelle thermische Reaktion und eine effiziente Energienutzung.

- Betrachtung :Die richtige Gestaltung des Luftstroms verhindert heiße/kalte Stellen, insbesondere bei Gasphasenreaktionen.

-

Betriebskomplexität vs. Flexibilität

- Erfordert qualifiziertes Personal für die Wartung (z. B. Kalibrierung von Thermoelementen) und Prozessoptimierung.

- Im Gegensatz zu einfacheren Öfen unterstützt er verschiedene Aufgaben - von Niedertemperatur-PECVD (unter 1000 °C) bis zum Hochtemperatur-Keramiksintern.

- Kompromiss :Höhere technische Anforderungen rechtfertigen seine Rolle in Forschung und Entwicklung sowie in der hochwertigen Produktion.

-

Vergleichbare Vorteile

- Übertrifft die herkömmliche CVD in der Präzision; konkurriert mit PECVD in der Schichtqualität, arbeitet aber bei höheren Temperaturen.

- Wichtigstes Unterscheidungsmerkmal :Gleichgewicht zwischen Hochtemperaturfähigkeit (1700°C) und programmierbarer Steuerung für Reproduzierbarkeit auf Forschungsniveau.

Letzter Gedanke :Wägen Sie bei der Auswahl eines CVD-Ofens die Flexibilität der Zonen gegen die thermischen Anforderungen Ihres Prozesses ab - reicht ein 2-Zonen-System aus, oder benötigen Sie die Granularität von 3 Zonen?

Zusammenfassende Tabelle:

| Merkmal | Beschreibung | Nutzen |

|---|---|---|

| Multi-Zonen-Regelung | Unabhängige Heizzonen (bis zu 1700°C) für maßgeschneiderte thermische Profile. | Ermöglicht komplexe Prozesse wie Gradientenglühen und sequenzielle Abscheidung. |

| Programmierbare Steuerungen | Mehrstufige Automatisierung mit ±1°C Stabilität für wiederholbare Ergebnisse. | Sorgt für Präzision bei empfindlichen Anwendungen wie der Waferreinigung. |

| Gleichmäßige Heizlänge | Minimale Temperaturabweichung (±5°C) für gleichmäßige Beschichtung oder Synthese. | Entscheidend für homogene Nanomaterialien und große Substrate. |

| Mechanismus der Wärmeübertragung | Effiziente Konduktion/Konvektion über Widerstandsheizelemente. | Schnelle thermische Reaktion und Energieeffizienz. |

| Betriebliche Flexibilität | Unterstützt verschiedene Aufgaben (PECVD bis zum Sintern von Keramik), erfordert jedoch Fachwissen. | Ideal für F&E und hochwertige Produktion. |

Erweitern Sie die Präzisionsheizkapazitäten Ihres Labors mit den modernen CVD-Röhrenöfen von KINTEK! Dank hervorragender Forschung und Entwicklung und eigener Fertigung bieten wir maßgeschneiderte Lösungen für die Halbleiterherstellung, die Synthese von Nanomaterialien und vieles mehr.Unsere Öfen verfügen über eine Mehrzonensteuerung, eine programmierbare Automatisierung und eine gleichmäßige Beheizung, um Ihre genauen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns heute um zu besprechen, wie wir Ihre Hochtemperaturprozesse optimieren können!

Produkte, nach denen Sie suchen könnten:

Hochpräzise Vakuumdurchführungen für CVD-Systeme

Heizelemente aus Siliziumkarbid für dauerhafte Hochtemperaturleistung

Vakuumtaugliche Beobachtungsfenster für die Prozessüberwachung

Zuverlässige Vakuumventile für die CVD-Gassteuerung

Heizelemente aus Molybdändisilicid für extreme Temperaturen

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese