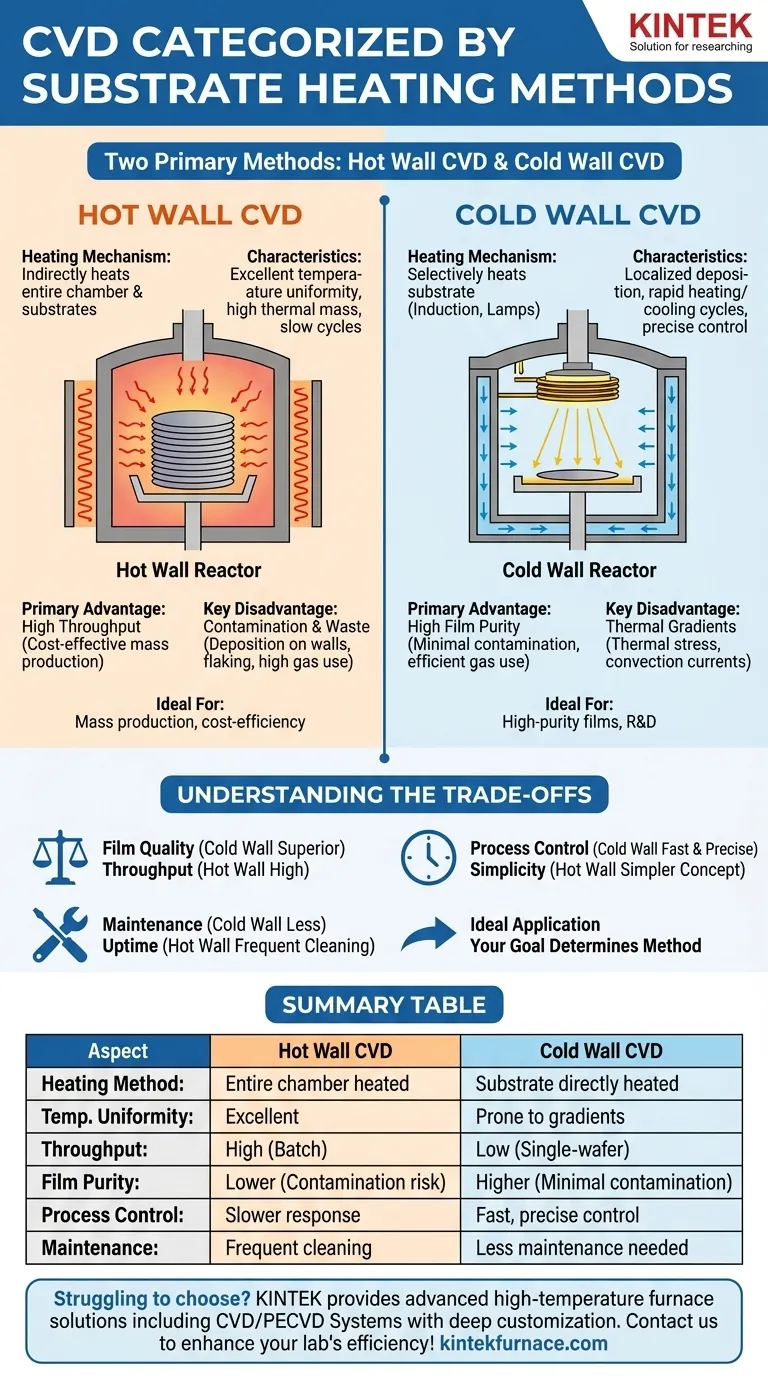

Bei der chemischen Gasphasenabscheidung (CVD) wird der Prozess grob danach kategorisiert, wie das Substrat beheizt wird. Die beiden Hauptmethoden sind die Hot-Wall-CVD, bei der die gesamte Reaktionskammer beheizt wird, und die Cold-Wall-CVD, bei der nur das Substrat direkt und selektiv beheizt wird, während die Kammerwände kühl bleiben. Diese grundlegende Konstruktionsentscheidung bestimmt die Leistung, die Anwendungen und die Einschränkungen des Systems.

Die Unterscheidung zwischen Hot Wall und Cold Wall CVD ist ein kritischer technischer Kompromiss. Hot-Wall-Systeme sind für den Hochdurchsatz-Batch-Betrieb und Temperaturgleichmäßigkeit ausgelegt, während Cold-Wall-Systeme für die Abscheidung hochreiner Einzelscheiben mit präziser Prozesskontrolle entwickelt wurden.

Der Hot-Wall-CVD-Reaktor: Betonung der Gleichmäßigkeit

In einem Hot-Wall-Reaktor befindet sich die gesamte Prozesskammer in einem Ofen, typischerweise einem Widerstands- oder Rohrofen. Diese Konstruktion heizt die Kammerwände und die Substrate gleichzeitig auf eine gleichmäßige Temperatur.

Der Heizmechanismus

Die Substrate werden indirekt beheizt. Die Wärme aus dem externen Ofen strahlt von den heißen Kammerwänden auf die Substrate ab. Dies erzeugt eine Umgebung mit einem sehr geringen thermischen Gradienten über die gesamte Reaktionszone.

Prozesseigenschaften

Hot-Wall-Systeme zeichnen sich durch ihre ausgezeichnete Temperaturgleichmäßigkeit aus, die die gleichzeitige Verarbeitung vieler Substrate (Wafer) in einem einzigen Batch ermöglicht. Sie weisen jedoch eine erhebliche thermische Masse auf, was bedeutet, dass sie sich sehr langsam aufheizen und abkühlen.

Hauptvorteil: Hoher Durchsatz

Die Fähigkeit, eine große Charge von Wafern gleichzeitig zu verarbeiten, macht die Hot-Wall-CVD für die Massenproduktion außerordentlich kostengünstig. Dieser hohe Durchsatz ist ihr definierender Nutzen und macht sie zu einem Arbeitspferd für Anwendungen, bei denen das Volumen von größter Bedeutung ist.

Hauptnachteil: Kontamination und Abfall

Da die gesamte Kammer heiß ist, erfolgt die Abscheidung ebenso auf den Kammerwänden wie auf den Substraten. Im Laufe der Zeit blättert dieser unerwünschte Film ab und erzeugt Partikel, die die Wafer kontaminieren können. Dies verschwendet auch teure Vorläufergase und erfordert häufige, zeitaufwändige Wartungszyklen.

Der Cold-Wall-CVD-Reaktor: Fokus auf Reinheit

In einem Cold-Wall-Reaktor erfolgt die Erwärmung gezielt direkt auf das Substrat oder den Substrathalter (Suszeptor). Die Kammerwände werden auf oder nahe Raumtemperatur gehalten, oft durch aktive Wasserkühlung.

Der Heizmechanismus

Die Erwärmung erfolgt selektiv mithilfe von Methoden wie der Induktionserwärmung eines Graphit-Suszeptors oder hochintensiven Lampen, die durch ein Quarzfenster auf das Substrat scheinen. Dies erzeugt einen großen Temperaturunterschied zwischen dem heißen Substrat und den kühlen Kammerwänden.

Prozesseigenschaften

Die Abscheidung ist hochgradig lokalisiert auf der heißen Substratoberfläche. Dies ermöglicht schnelle Heiz- und Abkühlzyklen und gibt Ingenieuren eine präzise Kontrolle über den Prozess. Diese Methode wird typischerweise für die Verarbeitung von Einzelscheiben verwendet.

Hauptvorteil: Hohe Schichtreinheit

Da keine Abscheidung auf den kühlen Kammerwänden stattfindet, wird das Risiko einer Partikelkontamination durch Abblättern praktisch eliminiert. Dies führt zu höherreinen Schichten und einer effizienteren Nutzung der Vorläufergase. Dies ist entscheidend für die Herstellung von Hochleistungs-Halbleiterbauelementen.

Hauptnachteil: Thermische Gradienten

Der steile Temperaturgradient zwischen dem Substrat und den Kammerwänden kann thermische Spannungen im Substrat verursachen. Er kann auch komplexe Gasphasen-Konvektionsströmungen über dem Substrat erzeugen, was die Schichtgleichmäßigkeit beeinträchtigen kann, wenn sie nicht ordnungsgemäß gesteuert wird.

Die Abwägungen verstehen: Hot Wall vs. Cold Wall

Die Wahl zwischen diesen beiden Methoden beinhaltet einen klaren Satz technischer Kompromisse, die sich direkt auf das Endprodukt und die Prozessökonomie auswirken.

Schichtqualität vs. Durchsatz

Cold-Wall-Reaktoren erzeugen überlegene, hochreine Schichten, die für fortschrittliche Mikroelektronik geeignet sind. Hot-Wall-Reaktoren liefern einen hohen Durchsatz für Anwendungen, bei denen eine geringfügige Partikelkontamination tolerierbar ist, wie z. B. einige Solarzellen oder Schutzbeschichtungen.

Prozesskontrolle vs. Einfachheit

Cold-Wall-Systeme bieten eine schnelle, präzise Kontrolle über die Temperatur und ermöglichen schnelle Prozessänderungen und fortschrittliches Materialwachstum. Hot-Wall-Systeme sind konzeptionell einfacher, aber ihre große thermische Trägheit macht sie langsam in der Reaktion und ungeeignet für schnelles Prototyping.

Wartung und Betriebszeit

Cold-Wall-Reaktoren erfordern deutlich weniger Reinigung, was zu einer höheren Anlagenverfügbarkeit führt. Hot-Wall-Reaktoren erfordern häufige und intensive Reinigung zur Entfernung von Wandablagerungen, was mehr Ausfallzeiten und höhere Betriebskosten bedeutet.

Die richtige Wahl für Ihre Anwendung treffen

Ihre spezifischen Anwendungsziele bestimmen, welche Heizmethode geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Kosteneffizienz liegt: Ein Hot-Wall-Reaktor ist aufgrund seiner unübertroffenen Batch-Verarbeitungsfähigkeit die logische Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schichten für fortschrittliche Bauelemente liegt: Ein Cold-Wall-Reaktor ist die definitive Wahl, um Kontaminationen zu minimieren und eine überlegene Materialqualität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung (F&E) liegt: Die schnellen Zyklen und die Prozessflexibilität eines Cold-Wall-Systems machen es ideal für das Experimentieren mit neuen Materialien und Abscheidungsparametern.

Letztendlich ist das Verständnis des Heizmechanismus der Schlüssel zur Auswahl eines CVD-Systems, das Ihren spezifischen Zielen in Bezug auf Schichtqualität, Durchsatz und Kosten entspricht.

Zusammenfassungstabelle:

| Aspekt | Hot-Wall-CVD | Cold-Wall-CVD |

|---|---|---|

| Heizmethode | Gesamte Kammer wird über Ofen beheizt | Substrat wird direkt beheizt (z. B. Induktion, Lampen) |

| Temperaturgleichmäßigkeit | Ausgezeichnet | Anfällig für thermische Gradienten |

| Durchsatz | Hoch (Batch-Verarbeitung) | Niedrig (Einzelscheiben-Verarbeitung) |

| Schichtreinheit | Geringer (Kontaminationsrisiko) | Höher (minimale Kontamination) |

| Prozesskontrolle | Langsamere Reaktion | Schnelle, präzise Steuerung |

| Wartung | Häufige Reinigung erforderlich | Weniger Wartung erforderlich |

| Ideal für | Massenproduktion, Kosteneffizienz | Hochreine Schichten, F&E |

Haben Sie Schwierigkeiten, das richtige CVD-System für die einzigartigen Anforderungen Ihres Labors auszuwählen? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und hausinternen Fertigungskapazitäten bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Expertise in der Tiefenanpassung stellt sicher, dass wir eine Lösung entwickeln können, die genau Ihren experimentellen Zielen entspricht, unabhängig davon, ob Sie hohen Durchsatz mit Hot-Wall-Systemen oder hohe Reinheit mit Cold-Wall-Aufbauten priorisieren. Lassen Sie nicht zu, dass Geräteeinschränkungen Ihre Forschung oder Produktion behindern – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und überlegene Ergebnisse erzielen können!

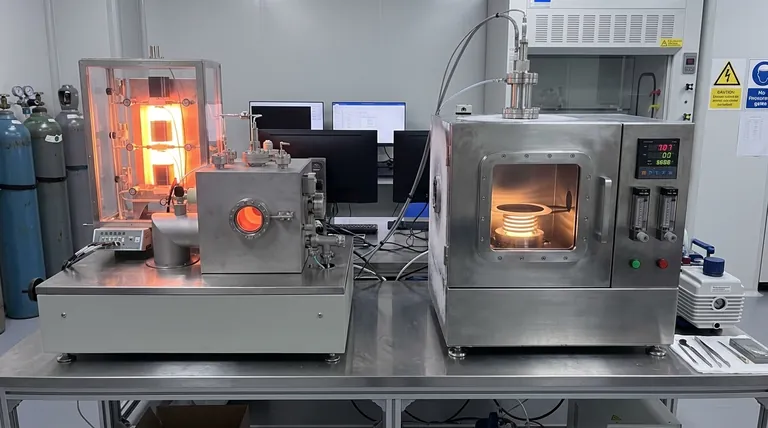

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit