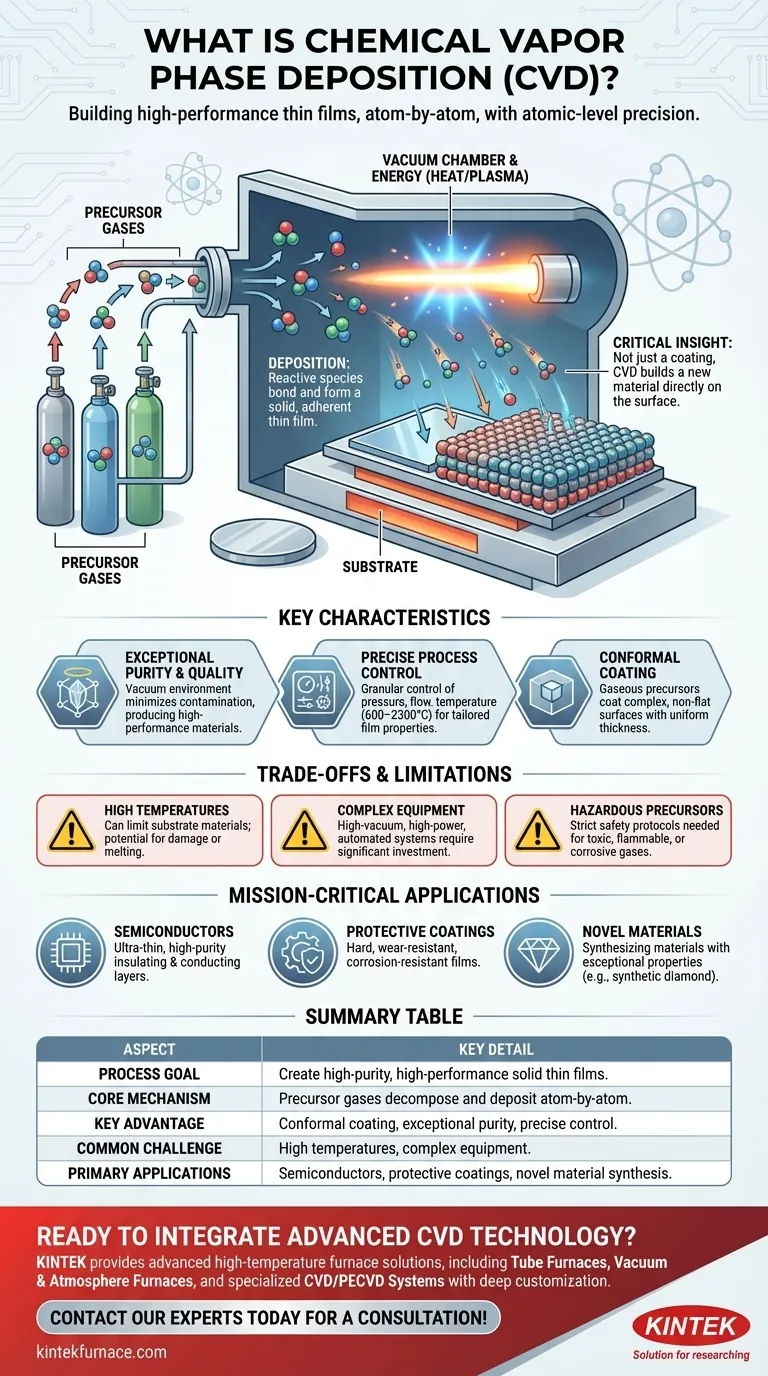

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess zur Erzeugung außergewöhnlich reiner, hochleistungsfähiger fester Dünnschichten. Dabei werden reaktive Gase, sogenannte Vorläuferstoffe (Precursors), in eine Vakuumkammer geleitet, wo sie reagieren und zersetzen, wodurch Schicht für Schicht ein fester Belag auf einem Zielobjekt oder Substrat abgeschieden wird.

Die entscheidende Erkenntnis ist nicht nur, dass CVD eine Beschichtung erzeugt, sondern dass sie direkt auf einer Oberfläche mit atomarer Präzision eine neue Materialschicht aufbaut. Dieses Verfahren ist grundlegend für die Herstellung der hochreinen, hochleistungsfähigen Materialien, die für fortschrittliche Elektronik und andere anspruchsvolle Anwendungen erforderlich sind.

Der Kernmechanismus: Von Gas zu fester Schicht

Um CVD zu verstehen, ist es am besten, den Prozess in seine grundlegenden Schritte zu unterteilen. Der gesamte Vorgang findet in einer versiegelten Kammer mit niedrigem Druck statt, um absolute Reinheit zu gewährleisten.

Einführung der Vorläuferstoffe

Der Prozess beginnt mit der Zufuhr spezifischer flüchtiger Gase, der sogenannten Vorläuferstoffe (Precursors), in die Vakuumkammer. Diese Gase enthalten die chemischen Elemente, aus denen die endgültige feste Schicht bestehen wird.

Die Rolle von Energie und Vakuum

Die Kammer wird unter Hochvakuum gehalten, wodurch unerwünschte atmosphärische Verunreinigungen entfernt werden, die die Qualität der Schicht beeinträchtigen könnten. Anschließend wird Energie zugeführt, typischerweise in Form von hoher Hitze oder einer Plasmaentladung. Diese Energie zersetzt die Vorläufergase in hochreaktive chemische Spezies.

Abscheidung auf dem Substrat

Diese reaktiven Spezies wandern dann zur kühleren Oberfläche des Zielobjekts, dem sogenannten Substrat. Dort lagern sie sich an dieser Oberfläche an und bilden eine stabile, nichtflüchtige feste Schicht. Diese Abscheidung erfolgt Molekül für Molekül und erzeugt eine dichte, gleichmäßige und stark haftende Schicht.

Hauptmerkmale des CVD-Prozesses

CVD wird wegen einer einzigartigen Kombination von Eigenschaften geschätzt, die es in der Hightech-Fertigung unverzichtbar machen.

Außergewöhnliche Reinheit und Qualität

Da der Prozess im Vakuum stattfindet, wird das Eindringen von Atmosphäre minimiert. Dies führt, kombiniert mit einem gut konzipierten Reaktor, zur Herstellung von hochwertigen, hochleistungsfähigen festen Materialien.

Präzise Prozesskontrolle

Moderne CVD-Anlagen bieten eine granulare Kontrolle über Schlüsselvariablen. Parameter wie Arbeitsdruck, Gasflussraten und Temperatur (die von 600–2300 °C reichen können) können präzise gesteuert werden. Dies ermöglicht es Ingenieuren, die Wachstumsrate, Dicke und die endgültigen Eigenschaften der Schicht fein abzustimmen.

Konforme Beschichtungsfähigkeit

Da sich die Vorläuferstoffe im gasförmigen Zustand befinden, können sie komplexe, nicht ebene Oberflächen mit gleichmäßiger Dicke durchdringen und beschichten. Diese Fähigkeit zur Erzeugung einer konformen Beschichtung ist ein wesentlicher Vorteil gegenüber gerichteten Abscheidungsmethoden wie dem Sputtern.

Verständnis der Kompromisse und Einschränkungen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Herausforderungen ist der Schlüssel zu seiner korrekten Anwendung.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die Vorläufergase zu zersetzen. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige möglicherweise der Hitze nicht standhalten, ohne beschädigt zu werden oder zu schmelzen.

Komplexe und teure Ausrüstung

CVD-Systeme sind hochentwickelte Maschinen. Sie erfordern Hochvakuumpumpen, präzise Gaszuführungssysteme, leistungsstarke Energiequellen und oft vollautomatische Steuerungen. Diese Komplexität führt zu hohen Anfangsinvestitionen und erheblichen Wartungskosten.

Verwendung gefährlicher Vorläuferstoffe

Die als Vorläuferstoffe verwendeten Gase sind oft giftig, entzündlich oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle, spezielle Handhabungsgeräte und Abgasbehandlungssysteme, was die betriebliche Komplexität und die Kosten erhöht.

Wo CVD missionskritisch ist

Die Entscheidung für den Einsatz von CVD wird durch den Bedarf an Leistung bestimmt, die andere Methoden nicht erreichen können. Die Anwendung hängt vollständig vom Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Halbleiter liegt: CVD ist unverzichtbar für die Abscheidung der ultradünnen, hochreinen Isolier- und Leitschichten, die die Grundlage von Mikrochips bilden.

- Wenn Ihr Hauptaugenmerk auf der Erstellung langlebiger Schutzbeschichtungen liegt: CVD wird zur Aufbringung harter, verschleißfester und korrosionsbeständiger Schichten auf allem angewendet, von Autosensoren bis hin zu Unterhaltungselektronik.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien liegt: CVD ist ein wichtiges Forschungswerkzeug zur Synthese von Materialien mit außergewöhnlichen Eigenschaften, wie beispielsweise der Herstellung von synthetischen Diamantfilmen für industrielle oder optische Anwendungen.

Die chemische Gasphasenabscheidung ist eine Eckpfeilertechnologie für den Aufbau der Hochleistungsmaterialien, die die moderne Innovation vorantreiben.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Ziel des Prozesses | Erstellung hochreiner, hochleistungsfähiger fester Dünnschichten. |

| Kernmechanismus | Reaktive Gase (Vorläuferstoffe) zersetzen sich in einer Vakuumkammer und scheiden atomweise eine feste Schicht auf einem Substrat ab. |

| Hauptvorteil | Konforme Beschichtung komplexer Formen mit außergewöhnlicher Reinheit und präziser Kontrolle. |

| Häufige Herausforderung | Erfordert oft hohe Temperaturen sowie komplexe und teure Ausrüstung. |

| Hauptanwendungen | Halbleiterfertigung, langlebige Schutzbeschichtungen, Synthese neuartiger Materialien (z. B. synthetischer Diamant). |

Bereit, fortschrittliche CVD-Technologie in Ihre Forschung zu integrieren?

Durch die Nutzung herausragender F&E- und Inhouse-Fertigungskapazitäten bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen sowie spezialisierter CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen an die Dünnschichtabscheidung präzise zu erfüllen.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Materialssynthese- und Beschichtungsprozesse verbessern können. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation