Im Wesentlichen verbessert der Chemical Vapor Deposition (CVD)-Prozess ein Substrat grundlegend, indem eine neue, hochleistungsfähige Dünnschicht auf dessen Oberfläche abgeschieden wird. Anstatt das Bulk-Material selbst zu verändern, fügt CVD eine funktionale Schicht hinzu, die überlegene elektrische, mechanische, optische, thermische und korrosionsbeständige Eigenschaften verleiht und eine Standardkomponente in eine spezialisierte verwandelt.

Der Hauptwert von CVD liegt nicht in der Veränderung des ursprünglichen Substrats, sondern in der strategischen Kombination der Bulk-Eigenschaften des Substrats (wie Kosten, Gewicht oder Form) mit den überlegenen Oberflächeneigenschaften einer abgeschiedenen Schicht. Dadurch können Leistungsmerkmale erzielt werden, die keines der Materialien allein bieten könnte.

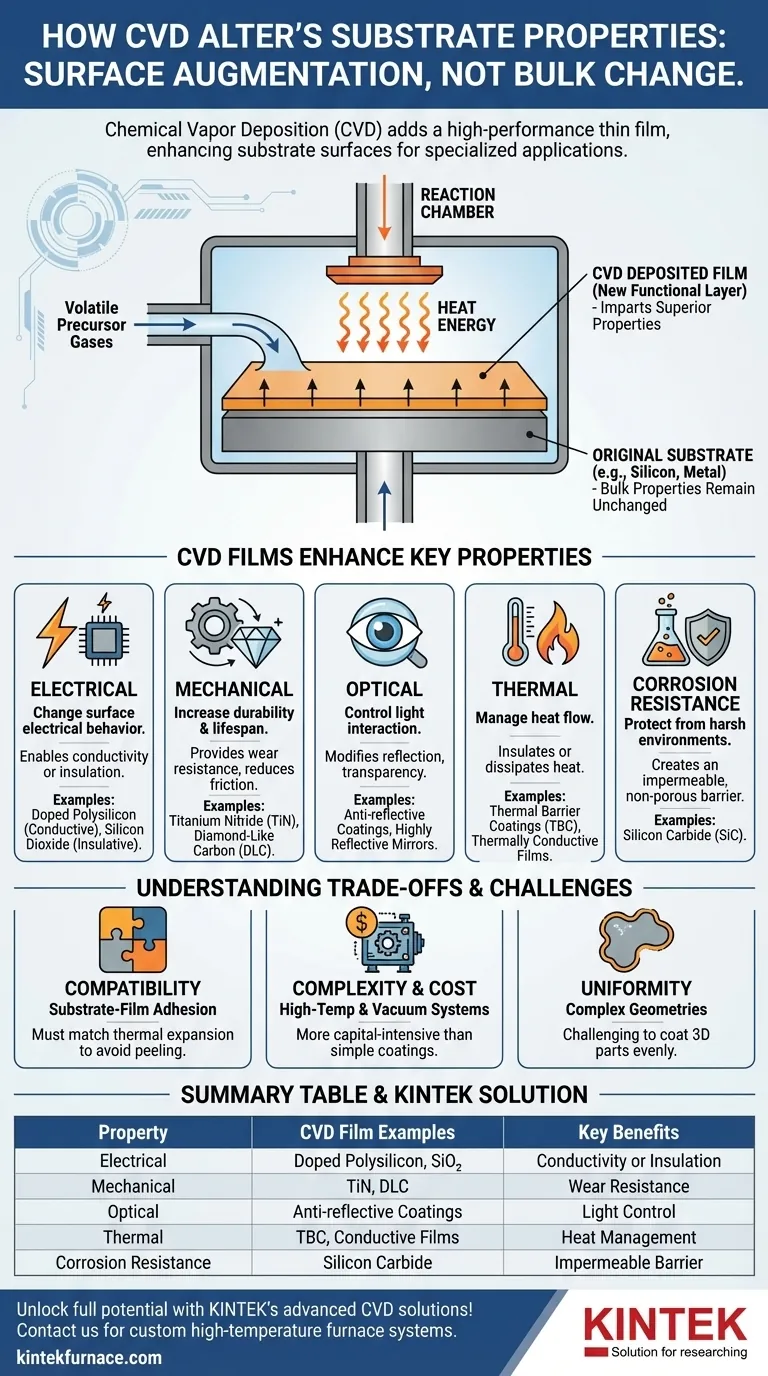

Das Kernprinzip: Die Oberfläche verstärken

Chemical Vapor Deposition ist eine leistungsstarke Technik, die verwendet wird, um hochreine, feste Materialien auf einer Oberfläche zu züchten. Das Verständnis ihres fundamentalen Mechanismus ist entscheidend, um zu verstehen, wie sie Eigenschaften verbessert.

Was ist Chemical Vapor Deposition (CVD)?

Der Prozess beinhaltet das Einbringen eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer, die das Substrat enthält. Energie, typischerweise in Form von Wärme, wird zugeführt, um eine chemische Reaktion auszulösen. Diese Reaktion führt dazu, dass sich ein festes Material abscheidet und mit dem Substrat verbindet, wodurch eine dünne, gleichmäßige Schicht über dessen Oberfläche entsteht.

Das Substrat als Grundlage

Das Substrat dient als physische Grundlage für diese neue Schicht. Seine eigenen Eigenschaften werden nicht chemisch verändert. Stattdessen wird die Leistung der endgültigen Komponente eine Zusammensetzung der Bulk-Eigenschaften des Substrats und der spezialisierten Eigenschaften der neuen Oberflächenschicht.

Wie CVD-Schichten Schlüsseleigenschaften verbessern

Die wahre Stärke von CVD liegt in ihrer Vielseitigkeit. Durch die Auswahl verschiedener Vorläufergase können Schichten abgeschieden werden, die speziell zur Lösung spezifischer Probleme entwickelt wurden.

Verbesserung der elektrischen Eigenschaften

Eine durch CVD abgeschiedene Schicht kann das elektrische Verhalten der Oberfläche eines Substrats vollständig verändern. Sie kann verwendet werden, um eine hochleitfähige Schicht, wie dotiertes Polysilizium, oder eine überlegene Isolierschicht, wie Siliziumdioxid, aufzubringen. Dies ist der grundlegende Prozess für die Herstellung moderner Mikroelektronik.

Verbesserung der mechanischen Haltbarkeit

Zur Erhöhung der Lebensdauer einer Komponente wird CVD eingesetzt, um außergewöhnlich harte Beschichtungen wie Titannitrid (TiN) oder diamantähnlichen Kohlenstoff (DLC) aufzubringen. Diese Schichten bieten eine verschleißfeste Oberfläche, die die Reibung dramatisch reduziert und das weichere Substrat darunter vor Abrieb und physischen Schäden schützt.

Modifizierung der optischen Eigenschaften

CVD ermöglicht eine präzise Kontrolle darüber, wie eine Oberfläche mit Licht interagiert. Sie können Schichten abscheiden, die als Antireflexionsbeschichtungen auf Linsen wirken, hochreflektierende Oberflächen für Spiegel erzeugen oder die Transparenz eines Materials für Anwendungen wie Solarzellen und Sensoren steuern.

Regulierung der thermischen Leistung

Für Komponenten, die bei extremen Temperaturen betrieben werden, kann CVD eine Wärmedämmschicht (Thermal Barrier Coating, TBC) aufbringen. Diese Keramikschichten isolieren das darunterliegende Substrat und schützen es vor Hitzeschäden, eine entscheidende Funktion in Düsentriebwerken und Gasturbinen. Umgekehrt können wärmeleitende Schichten verwendet werden, um Wärme von empfindlichen Elektronikkomponenten abzuleiten.

Steigerung der Korrosionsbeständigkeit

Ein wesentlicher Vorteil von CVD ist die Fähigkeit, dichte, nicht-poröse Schichten zu erzeugen. Durch die Beschichtung eines reaktiven Substrats mit einem inerten Material, wie Siliziumkarbid, wird eine undurchlässige Barriere geschaffen, die das Substrat vollständig von korrosiven Chemikalien und Feuchtigkeit isoliert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Eine erfolgreiche Anwendung erfordert das Verständnis ihrer Einschränkungen und Komplexitäten.

Substrat-Film-Kompatibilität

Die Adhäsion ist entscheidend. Die abgeschiedene Schicht und das Substrat müssen kompatibel sein, insbesondere hinsichtlich ihrer Wärmeausdehnungskoeffizienten. Eine Nichtübereinstimmung kann dazu führen, dass die Schicht bei Temperaturänderungen Risse bekommt, abplatzt oder sich ablöst.

Prozesskomplexität und Kosten

CVD-Anlagen erfordern oft hohe Temperaturen, Vakuumsysteme und den Umgang mit Vorläufergasen, die giftig oder pyrophor sein können. Dies macht es zu einem komplexeren und kapitalintensiveren Prozess im Vergleich zu einfacheren Beschichtungsmethoden wie Lackieren oder Galvanisieren.

Gleichmäßigkeit bei komplexen Formen

Während CVD eine ausgezeichnete Schichtgleichmäßigkeit auf flachen Oberflächen bietet, kann die Gewährleistung einer konsistenten Schichtdicke auf hochkomplexen, dreidimensionalen Teilen eine Herausforderung sein. Der Fluss der Vorläufergase muss sorgfältig kontrolliert werden, um alle Oberflächen gleichmäßig zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl von CVD hängt vollständig von der gewünschten Leistung ab. Ziel ist es, ein kostengünstiges oder leicht formbares Substrat zu nutzen und es mit einer Hochleistungsoberfläche zu ergänzen.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Halbleitern liegt: CVD ist der nicht verhandelbare Standard für die Herstellung der ultrareinen Isolations- und Leitschichten, die moderne Mikrochips definieren.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit von Komponenten liegt: Verwenden Sie CVD, um harte Beschichtungen aufzutragen, die die Verschleißfestigkeit und die Betriebslebensdauer von Werkzeugen, Lagern und Motorteilen dramatisch erhöhen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz vor rauen Umgebungen liegt: Eine CVD-aufgebrachte Barriereschicht bietet überlegenen, porenfreien Schutz vor hohen Temperaturen und aggressiver Korrosion.

Letztendlich ermöglicht CVD Ihnen, die Oberflächeneigenschaften eines Materials unabhängig von seinem Bulk zu entwickeln, wodurch ein beispielloses Maß an Leistungsoptimierung freigesetzt wird.

Zusammenfassungstabelle:

| Eigenschaft verbessert | CVD-Schicht-Beispiele | Hauptvorteile |

|---|---|---|

| Elektrisch | Dotiertes Polysilizium, Siliziumdioxid | Ermöglicht Leitfähigkeit oder Isolation für Mikroelektronik |

| Mechanisch | Titannitrid, Diamantähnlicher Kohlenstoff | Erhöht Verschleißfestigkeit und Haltbarkeit |

| Optisch | Antireflexionsbeschichtungen | Kontrolliert Lichtreflexion und Transparenz |

| Thermisch | Wärmedämmschichten | Bietet Isolation oder Wärmeableitung |

| Korrosionsbeständigkeit | Siliziumkarbid | Bietet undurchlässige Barriere gegen Chemikalien und Feuchtigkeit |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsleistungen und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD, Muffel-, Rohr-, Dreh- und Vakuum- & Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die elektrischen, mechanischen, optischen, thermischen und korrosionsbeständigen Eigenschaften verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Substratleistung optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen