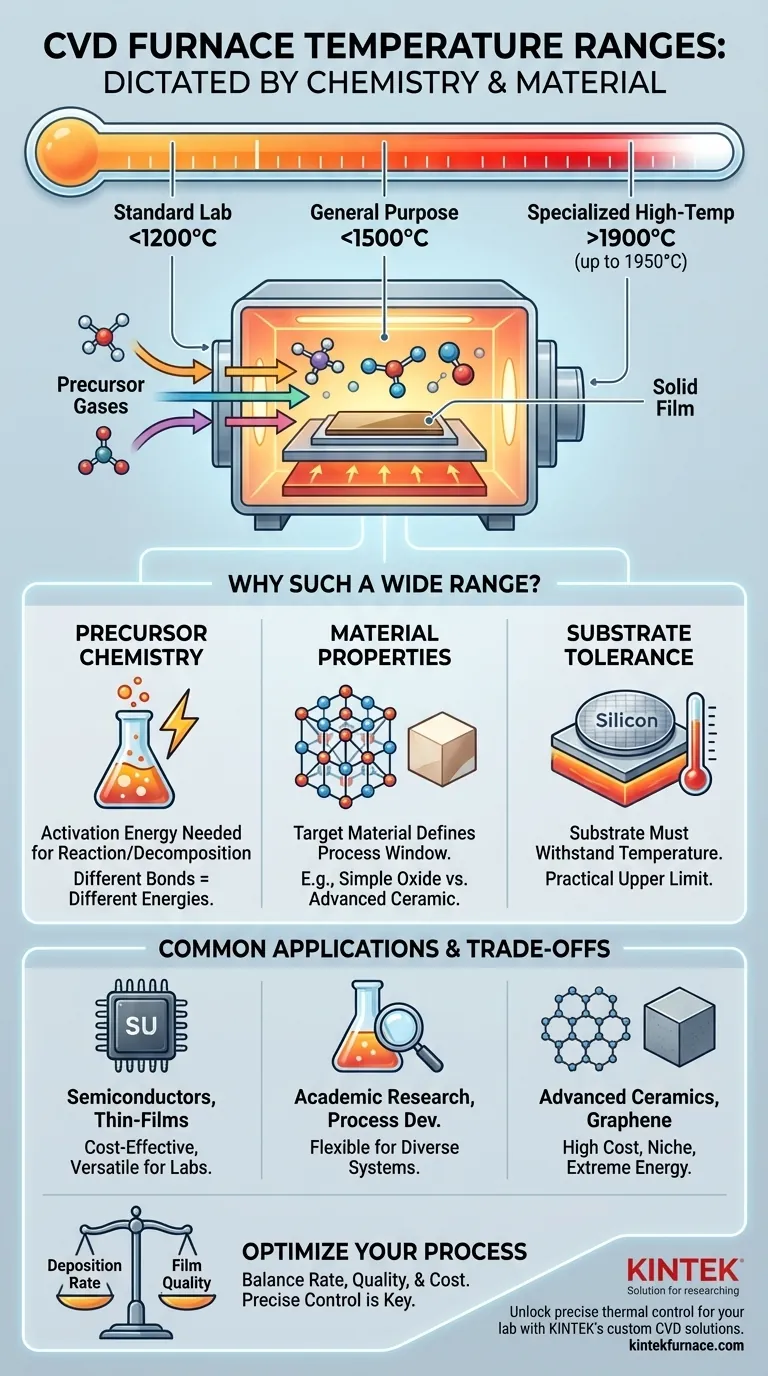

Die Betriebstemperatur eines chemischen Gasphasenabscheidungs-Ofens (CVD) ist kein Einzelwert, sondern ein breites Spektrum, das durch das spezifische zu synthetisierende Material bestimmt wird. Während Standard-Laborrohröfen für CVD bis zu 1200°C betrieben werden und Allzwecksysteme 1500°C erreichen, können hochspezialisierte Einheiten Temperaturen über 1900°C erreichen, wobei einige sogar etwa 1950°C für die Herstellung fortschrittlicher Materialien erreichen.

Die für einen CVD-Prozess erforderliche Temperatur wird vollständig durch die spezifische chemische Reaktion bestimmt, die zur Abscheidung des gewünschten Materials erforderlich ist. Es gibt keine „Einheitsgröße“; die Präkursorchemie und die angestrebten Schichteigenschaften bestimmen die notwendigen thermischen Bedingungen.

Warum solch ein breiter Temperaturbereich?

Der Begriff „CVD-Ofen“ beschreibt eine Kategorie von Geräten, die für einen bestimmten Prozess entwickelt wurde: die Erzeugung eines festen Films aus gasförmigen Präkursoren. Der weite Temperaturbereich spiegelt die vielfältige Chemie der Materialien wider, die mit diesem Prozess hergestellt werden können.

Die Rolle der Präkursorchemie

Im Kern ist CVD eine kontrollierte chemische Reaktion. Gasförmige Präkursormaterialien werden in die Ofenkammer eingeleitet, und die erhöhte Temperatur liefert die Aktivierungsenergie, die erforderlich ist, damit sie reagieren oder sich zersetzen.

Diese Reaktion führt zur Abscheidung eines festen dünnen Films auf einem Substrat. Unterschiedliche chemische Bindungen erfordern drastisch unterschiedliche Energiemengen zum Brechen, was sich direkt in unterschiedlichen Temperaturanforderungen niederschlägt.

Materialeigenschaften und Abscheidungsziele

Das Zielmaterial definiert grundsätzlich das Prozessfenster. Die Synthese eines einfachen Oxidfilms erfordert ein völlig anderes thermisches Umfeld als das Wachstum einer robusten Keramik oder einer kristallinen Kohlenstoffstruktur.

Zum Beispiel erfordert die Verarbeitung bestimmter Zirkonoxidmaterialien durch Sintern (ein verwandter thermischer Prozess) 1400°C bis 1600°C, während andere Keramikprozesse bereits bei 700°C stattfinden können. CVD folgt demselben Prinzip: Das Material bestimmt die Hitze.

Temperaturbelastbarkeit des Substrats

Das Substrat – das zu beschichtende Material – muss in der Lage sein, die Abscheidungstemperatur auszuhalten, ohne zu schmelzen, sich zu verziehen oder sich zu zersetzen. Dies setzt oft eine praktische Obergrenze für die Prozesstemperatur fest.

Hochtemperaturprozesse sind daher robusten Substraten wie Siliziumwafern, Saphir oder Hochleistungskeramiken vorbehalten.

Häufige Betriebstemperaturen nach Anwendung

Der Temperaturbereich kann grob nach der Komplexität und den Leistungsanforderungen des Endmaterials gruppiert werden.

Standard- und Laboröfen (bis 1500°C)

Dies ist die gängigste Kategorie von CVD-Systemen. Öfen, die bis zu 1200°C arbeiten, decken ein breites Spektrum an Standard-Dünnschichtanwendungen in der Halbleiter- und Materialwissenschaft ab.

Laborrohröfen, die oft 1500°C erreichen können, bieten die Flexibilität, die für einen großen Teil der akademischen Forschung und Prozessentwicklung erforderlich ist.

Hochtemperatur-Spezialöfen (bis 1950°C)

Wenn das Ziel die Herstellung von Hochleistungsmaterialien ist, sind extreme Temperaturen erforderlich. Diese Öfen, die bei über 1900°C betrieben werden können, werden für Nischenanwendungen in Forschung und Industrie eingesetzt.

Beispiele hierfür sind die Synthese fortschrittlicher feuerfester Keramiken, spezifischer Kohlenstoff-Allotrope wie Graphen oder anderer Materialien, die immense Energie benötigen, um stabile, hochwertige Filme zu bilden.

Verständnis der Kompromisse

Die Wahl einer Temperatur ist nicht nur die Erfüllung eines Mindestschwellenwerts. Es ist ein kritischer Prozessparameter, der abwägt zwischen konkurrierenden Faktoren.

Temperatur vs. Abscheidungsrate

Im Allgemeinen erhöhen höhere Temperaturen die Reaktionsgeschwindigkeit, was zu einer schnelleren Filmbildung führt. Dieses Verhältnis ist jedoch nicht immer linear und kann schädlich sein, wenn es nicht kontrolliert wird.

Temperatur vs. Filmqualität

Übermäßige Hitze kann unerwünschte Nebenreaktionen verursachen oder zu einer schlechten Kristallstruktur führen. Eine präzise Temperaturkontrolle ist unerlässlich, um sicherzustellen, dass der abgeschiedene Film die gewünschte Reinheit, Dichte und Morphologie aufweist. Das Ziel ist eine stabile, kontrollierte Reaktion, nicht nur eine schnelle.

Kosten und Komplexität

Für Öfen, die über 1500°C betrieben werden, gibt es einen erheblichen Anstieg der Kosten und der technischen Komplexität. Sie erfordern teurere Heizelemente (z. B. Wolfram oder Graphit anstelle von Siliziumkarbid), fortschrittlichere Isolierung und robustere Kühlsysteme. Der Energieverbrauch ist ebenfalls erheblich höher.

Die richtige Wahl für Ihr Ziel treffen

Das ideale thermische Profil wird durch Ihr spezifisches wissenschaftliches oder industrielles Ziel bestimmt. Bevor Sie ein System auswählen, definieren Sie klar Ihr Material und Ihre Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Standard-Halbleiter- oder Dünnschichtforschung liegt: Ein Ofen, der bis zu 1200–1500°C arbeitet, deckt die überwiegende Mehrheit der gängigen Materialsysteme ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Hochleistungsmaterialien liegt: Wahrscheinlich benötigen Sie einen spezialisierten Hochtemperaturofen, der Temperaturen von 1600°C bis über 1900°C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Denken Sie daran, dass die ideale Temperatur ein Gleichgewicht zwischen Abscheidungsrate, Filmqualität und Betriebskosten ist, nicht nur der höchstmögliche Wert.

Letztendlich ist die korrekte Temperatur die, die wissenschaftlich durch Ihre spezifische Präkursorchemie und Ihr Materialziel erforderlich ist.

Zusammenfassungstabelle:

| Temperaturbereich | Häufige Anwendungen | Wichtige Überlegungen |

|---|---|---|

| Bis zu 1200°C | Standard-Dünnschichtanwendungen, Halbleiterforschung | Kostengünstig, vielseitig für Labore |

| Bis zu 1500°C | Akademische Forschung, Prozessentwicklung | Flexibel für vielfältige Materialsysteme |

| Über 1900°C | Fortschrittliche Keramiken, Synthese von Graphen | Hohe Kosten, spezialisiert für Nischenanwendungen |

Erzielen Sie präzise thermische Kontrolle für Ihr Labor mit den fortschrittlichen CVD-Öfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E-Leistungen und der hausinternen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperaturlösungen. Unser Produktportfolio – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch tiefgreifende Anpassung verbessert, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialsynthese optimieren und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen