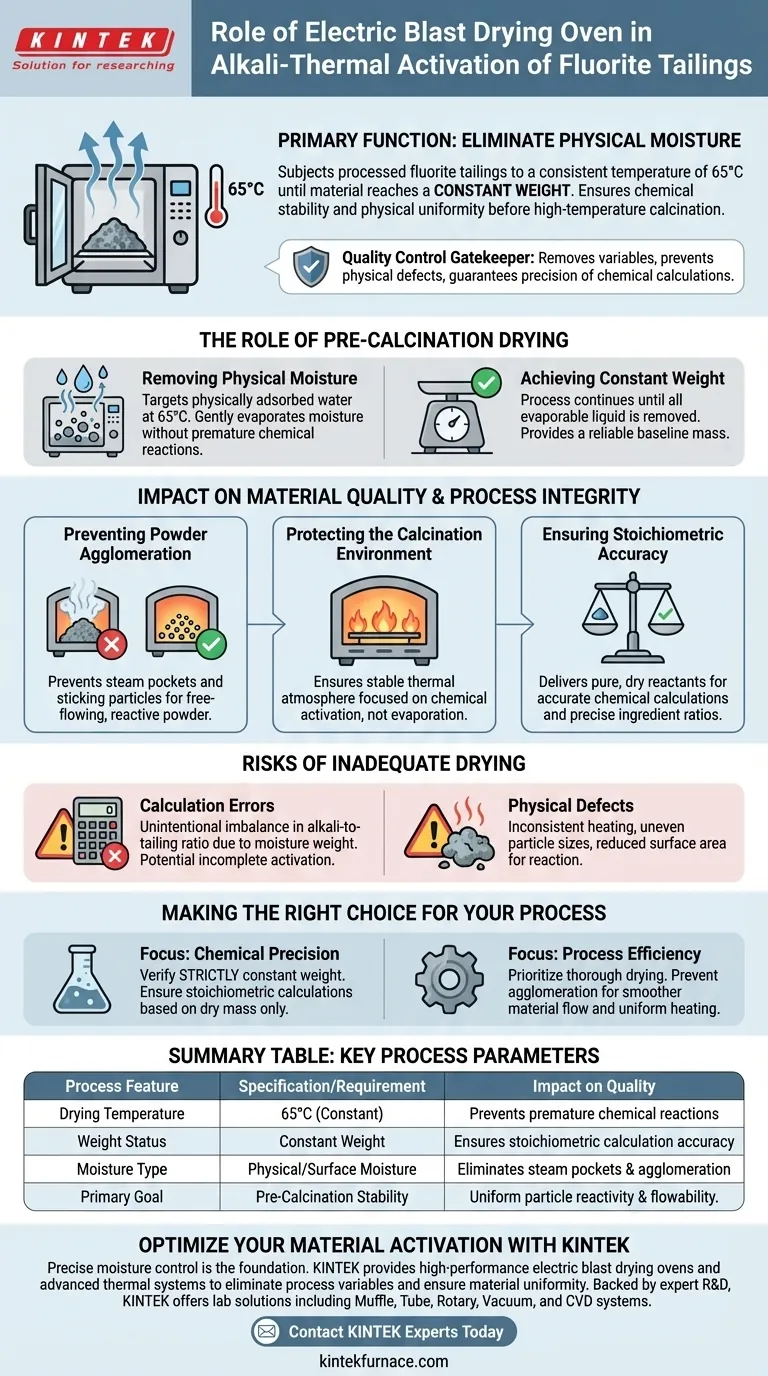

Die Hauptfunktion eines elektrischen Umlufttrockenschranks besteht darin, physikalische Feuchtigkeit zu entfernen. Insbesondere werden die verarbeiteten Flussspat-Rückstände einer konstanten Temperatur von 65°C ausgesetzt, bis das Material ein konstantes Gewicht erreicht. Dieser kritische Vorbereitungsschritt stellt sicher, dass das Rohmaterial chemisch stabil und physikalisch einheitlich ist, bevor es in die Hochtemperatur-Kalzinierungsphase eintritt.

Der Trockenschrank dient als Qualitätskontroll-Gatekeeper, der Variablen entfernt, die den Aktivierungsprozess beeinträchtigen könnten. Indem sichergestellt wird, dass die Rückstände bis zu einem konstanten Gewicht getrocknet werden, werden physikalische Defekte wie Verklumpungen vermieden und die Präzision der chemischen Berechnungen für eine erfolgreiche alkalisch-thermische Aktivierung gewährleistet.

Die Rolle der Vortrocknung vor der Kalzinierung

Beim Trocknungsprozess geht es nicht nur darum, Wasser zu entfernen; es geht darum, den Materialzustand zu standardisieren. Der elektrische Umlufttrockenschrank bereitet die Rückstände darauf vor, sich unter intensiver Hitze vorhersehbar zu verhalten.

Entfernung physikalischer Feuchtigkeit

Der Ofen zielt auf Wasser ab, das physikalisch an der Oberfläche der Flussspat-Rückstände adsorbiert ist. Durch die Aufrechterhaltung einer Temperatur von 65°C verdampft das Gerät diese Feuchtigkeit schonend, ohne vorzeitige chemische Reaktionen auszulösen.

Erreichen eines konstanten Gewichts

Der Prozess wird fortgesetzt, bis das Material ein konstantes Gewicht erreicht. Dies zeigt an, dass die gesamte verdampfbare Flüssigkeit entfernt wurde, was eine zuverlässige Basis für die nachfolgenden Verarbeitungsschritte darstellt.

Auswirkungen auf die Materialqualität und Prozessintegrität

Die Effektivität der nachfolgenden Kalzinierung hängt stark davon ab, wie gut der Trockenschrank seine Funktion erfüllt.

Verhinderung von Pulveragglomeration

Wenn feuchtes Material in eine Hochtemperatur-Kalzinierungsumgebung gelangt, kann die schnelle Verdampfung von Wasser Dampftaschen erzeugen. Dies führt zu Pulveragglomeration, bei der Partikel zusammenhaften. Der Trockenschrank verhindert dies und sorgt dafür, dass das Pulver rieselfähig und reaktiv bleibt.

Schutz der Kalzinierungsumgebung

Überschüssige Feuchtigkeit kann die thermische Atmosphäre in einem Kalzinierungsofen stören. Durch Vortrocknung des Materials stellt der Ofen sicher, dass die Kalzinierungsumgebung stabil bleibt und sich auf die chemische Aktivierung konzentriert und nicht auf die Verdampfung.

Gewährleistung der stöchiometrischen Genauigkeit

Chemische Reaktionen hängen von präzisen Verhältnissen der Zutaten ab. Wenn die Rückstände Feuchtigkeit enthalten, enthält die Gewichtsmessung die Masse des Wassers, was zu falschen Berechnungen führt. Der Trockenschrank sorgt für eine genaue chemische Stöchiometrie, indem er reine, trockene Reaktanten liefert.

Risiken unzureichender Trocknung

Das Überspringen oder überstürzte Durchführen dieser Phase führt zu erheblichen Variablen, die das Endprodukt beeinträchtigen können.

Berechnungsfehler

Wenn das Material nicht bis zu einem konstanten Gewicht getrocknet wird, fügen die Bediener unbeabsichtigt weniger Flussspat-Rückstände hinzu als erforderlich. Dieses Ungleichgewicht stört das Verhältnis von Alkali zu Rückständen und kann zu einer unvollständigen Aktivierung führen.

Physikalische Defekte

Restfeuchtigkeit verursacht inkonsistente Erwärmung. Dies führt oft zu ungleichmäßigen Partikelgrößen oder Verklumpungen, was die für die alkalisch-thermische Reaktion verfügbare Oberfläche verringert.

Die richtige Wahl für Ihren Prozess treffen

Um die Effizienz der alkalisch-thermischen Aktivierung zu maximieren, berücksichtigen Sie diese spezifischen betrieblichen Ziele bei der Verwendung des Trockenschranks.

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Stellen Sie sicher, dass das Material ein streng konstantes Gewicht erreicht hat, um sicherzustellen, dass Ihre stöchiometrischen Berechnungen nur auf Trockenmasse basieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Priorisieren Sie eine gründliche Trocknung, um Verklumpungen zu vermeiden, was einen reibungsloseren Materialfluss und eine gleichmäßigere Erwärmung während der Kalzinierung ermöglicht.

Eine ordnungsgemäß durchgeführte Trocknungsphase ist die Grundlage für einen vorhersagbaren und ertragreichen Aktivierungsprozess.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation/Anforderung | Auswirkung auf die Qualität |

|---|---|---|

| Trocknungstemperatur | 65°C (Konstant) | Verhindert vorzeitige chemische Reaktionen |

| Gewichtsstatus | Konstantes Gewicht | Gewährleistet Genauigkeit der stöchiometrischen Berechnung |

| Feuchtigkeitstyp | Physikalische/Oberflächenfeuchtigkeit | Eliminiert Dampftaschen & Agglomeration |

| Hauptziel | Stabilität vor der Kalzinierung | Gleichmäßige Partikelreaktivität & Fließfähigkeit |

Optimieren Sie Ihre Materialaktivierung mit KINTEK

Präzise Feuchtigkeitskontrolle ist die Grundlage für eine erfolgreiche alkalisch-thermische Aktivierung. KINTEK bietet Hochleistungs-Elektro-Umlufttrockenschränke und fortschrittliche thermische Systeme, die darauf ausgelegt sind, Prozessvariablen zu eliminieren und Materialgleichmäßigkeit zu gewährleisten.

Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Ob Sie Flussspat-Rückstände oder fortschrittliche Keramiken verarbeiten, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Sind Sie bereit, die Effizienz und chemische Präzision Ihres Labors zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Hao Qiu, Xiao Wang. Preparation and mechanical performance of fluorite tailings geopolymer precursor under alkaline heat activation. DOI: 10.1038/s41598-024-82560-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie unterstützt eine Kühlkreislaufanlage die Kunststoffpyrolyse? Optimierung der Bioöl- und Gastrennung

- Welche Rolle spielt ein vertikaler Heizofen bei der Herstellung von Nano-Glas-Verbundwerkstoffen? Präzisionsformgebungsexperten

- Wie wandelt das katalytische Dampfreformierungssystem Raffinerieabgase in Synthesegas für SOFCs um? Maximierung der Abwärme

- Was ist die Funktion einer Planetenkugelmühle bei der Magnesiumproduktion? Maximale Reaktionseffizienz erreichen

- Warum wird die Vakuumdestillation zur Ethanolentfernung aus Biodiesel bevorzugt? Schützen Sie die Kraftstoffqualität durch Niedertemperaturverarbeitung

- Was sind die Hauptzwecke der Verwendung von hochreinem Argongasstrom während der Pyrolyse von CMS-Membranen? Erzielen Sie hochreine Ergebnisse

- Warum wird Bornitrid (BN)-Pulver als Verdünnungsmittel verwendet? Verbesserung der Genauigkeit der Kinetik der Eisenoxidation

- Was sind die Vorteile von Elektronenstrahlheizsystemen für Niob? Erreichen Sie industrielle Genauigkeit