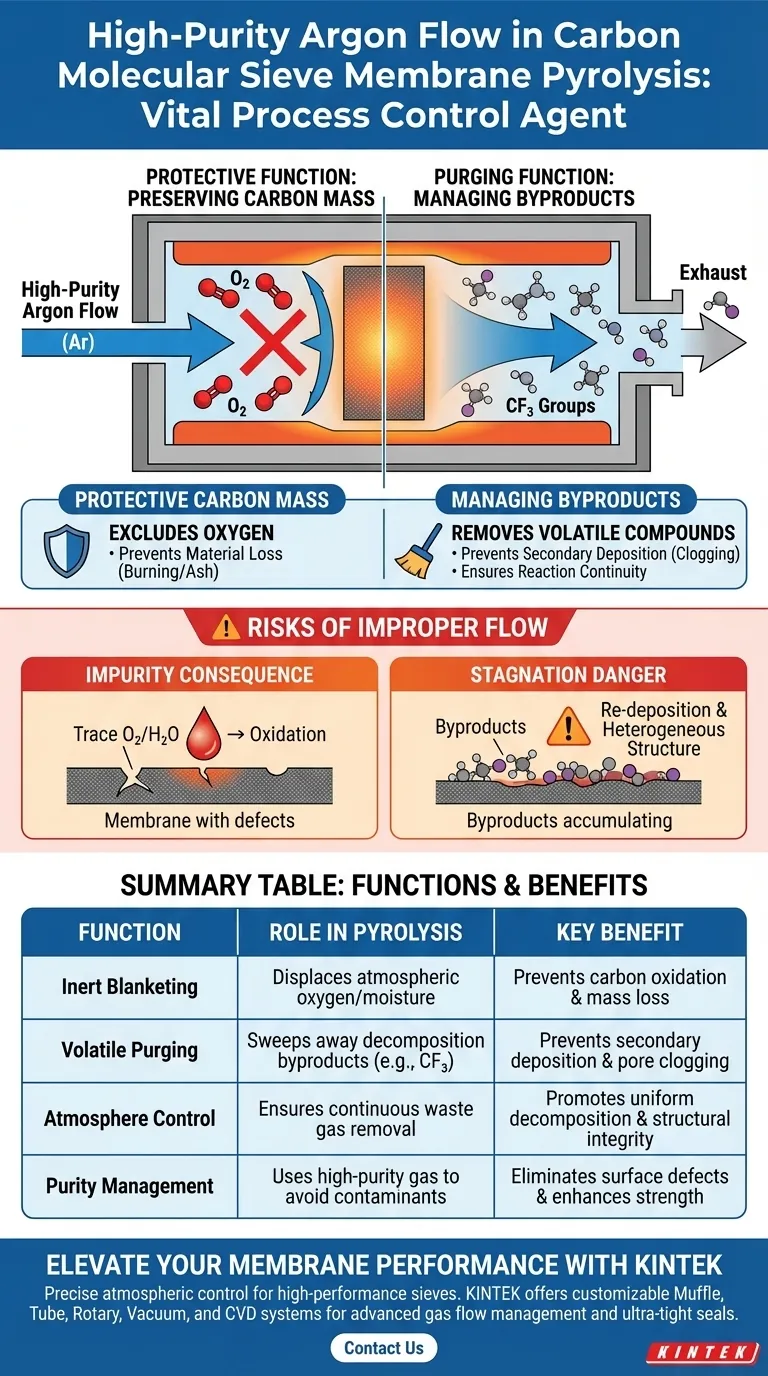

Hochreines Argon fungiert als entscheidendes Prozesskontrollmittel während der Pyrolyse von Kohlenstoffmolekularsieb-Membranen. Es erfüllt zwei unterschiedliche, aber grundlegende Zwecke: Schutz des Materials vor oxidativer Zerstörung und aktive Entfernung flüchtiger Zersetzungsprodukte, um die strukturelle Integrität zu gewährleisten.

Der Erfolg der Pyrolyse hängt von der Aufrechterhaltung einer inerten Atmosphäre ab; der Argongasstrom verhindert die Verbrennung des Kohlenstoffmaterials, während reaktive Gase, die die endgültige Porenstruktur der Membran beeinträchtigen könnten, weggespült werden.

Die Schutzfunktion: Bewahrung der Kohlenstoffmasse

Ausschluss von Sauerstoff aus der Kammer

Die Hauptbedrohung für Kohlenstoffmolekularsieb-Membranen während der Hochtemperaturverarbeitung ist die Oxidation.

Hochreines Argon erzeugt eine inerte Schutzatmosphäre in der Ofenkammer. Dies verdrängt effektiv den Luftsauerstoff, was entscheidend ist, da Kohlenstoff bei Pyrolysetemperaturen sehr reaktiv ist.

Verhinderung von Materialverlust

Ohne die Argonbarriere würde der Kohlenstoffvorläufer im Wesentlichen verbrennen statt zu verkoken.

Sauerstoffkontakt führt zur Bildung von Kohlendioxid oder Kohlenmonoxid, was zu einem erheblichen Verlust an Kohlenstoffmasse führt. Argon stellt sicher, dass sich der Polymervorläufer in die gewünschte Kohlenstoffstruktur umwandelt und nicht zu Asche wird.

Die Spülfunktion: Management von Reaktionsnebenprodukten

Entfernung flüchtiger Verbindungen

Während sich der Polymervorläufer zersetzt, werden verschiedene flüchtige Gase freigesetzt.

Der kontinuierliche Argonfluss spült diese Nebenprodukte aktiv aus der Reaktionszone. Dies ist besonders wichtig für die Entfernung spezifischer Zersetzungsprodukte, wie z. B. solcher, die aus CF3-Gruppen stammen und freigesetzt werden, wenn das Polymer zerfällt.

Verhinderung von Sekundärablagerungen

Wenn flüchtige Nebenprodukte im Ofen verbleiben, können sie die Qualität der Membran beeinträchtigen.

Stehende Gase können zu Sekundärablagerungen führen, bei denen sich Zersetzungsprodukte wieder auf der Membranoberfläche ablagern. Diese unerwünschte Ablagerung kann Poren verstopfen oder die Oberflächenchemie verändern und die Trennleistung des endgültigen Siebs verschlechtern.

Gewährleistung der Reaktionskontinuität

Der Argongasstrom erleichtert den beabsichtigten chemischen Weg der Pyrolyse.

Durch die ständige Entfernung der durch die Reaktion erzeugten "Abfallgase" stellt Argon sicher, dass die Umgebung für die fortgesetzte, gleichmäßige Zersetzung des verbleibenden Polymermaterials förderlich bleibt.

Risiken eines unsachgemäßen Gasflusses verstehen

Die Folge von Verunreinigungen

Die Angabe "hochrein" für Argon ist kein Vorschlag, sondern eine Anforderung.

Selbst Spuren von Sauerstoff oder Feuchtigkeit in der Gasversorgung können bei Spitzentemperaturen eine Oxidation auslösen. Die Verwendung von Industrieargon mit geringerer Reinheit führt oft zu Oberflächenfehlern oder reduzierter mechanischer Festigkeit der endgültigen Membran.

Die Gefahr von Stagnation

Eine statische inerte Atmosphäre reicht nicht aus; das Gas muss fließen.

Wenn die Durchflussrate zu niedrig ist, sammeln sich flüchtige Nebenprodukte in der Nähe der Membranoberfläche an. Dies erhöht die Wahrscheinlichkeit von Wiederablagerungen, was zu einer heterogenen Struktur führt, die sich bei Gastrennungsanwendungen unvorhersehbar verhält.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Pyrolyseprozess zu optimieren, müssen Sie den Argongasstrom als kritische Variable und nicht als passive Versorgung betrachten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Massenverlust liegt: Stellen Sie sicher, dass die Argonversorgung zertifiziert hochrein ist, um alle Sauerstoffspuren in der Ofenkammer zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Porenstruktur und Konsistenz liegt: Halten Sie eine ausreichende und konstante Durchflussrate aufrecht, um flüchtige Zersetzungsprodukte wie CF3-Gruppen aggressiv wegzuspülen und Sekundärablagerungen zu verhindern.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die Qualität des Kohlenstoffmolekularsiebs.

Zusammenfassungstabelle:

| Funktion | Rolle bei der Pyrolyse | Hauptvorteil |

|---|---|---|

| Inerte Schutzatmosphäre | Verdrängt atmosphärischen Sauerstoff und Feuchtigkeit | Verhindert Kohlenstoffoxidation und Massenverlust |

| Flüchtige Spülung | Spült Zersetzungsprodukte (z. B. CF3-Gruppen) weg | Verhindert Sekundärablagerungen und Porenbeschädigung |

| Atmosphärenkontrolle | Gewährleistet die kontinuierliche Entfernung von Abfallgasen | Fördert gleichmäßige Zersetzung und strukturelle Integrität |

| Reinheitsmanagement | Verwendet hochreines Gas, um Spurenverunreinigungen zu vermeiden | Eliminiert Oberflächenfehler und verbessert die mechanische Festigkeit |

Verbessern Sie Ihre Membranleistung mit KINTEK

Präzise Atmosphärenkontrolle ist der Unterschied zwischen einem Hochleistungs-Sieb und einer fehlgeschlagenen Charge. Bei KINTEK sind wir auf die Hochtemperatur-Ofentechnologie spezialisiert, die für empfindliche Karbonisierungsprozesse erforderlich ist.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre individuellen Pyrolyseanforderungen anpassbar sind. Ob Sie ein fortschrittliches Gasflussmanagement zur Verhinderung von Sekundärablagerungen oder extrem dichte Dichtungen zur Aufrechterhaltung von hochreinen Argonumgebungen benötigen, unsere Labor-Hochtemperaturöfen bieten die Stabilität, die Ihre Forschung erfordert.

Bereit, Ihre Kohlenstoffmolekularsieb-Produktion zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck der Verwendung eines Labor-Blasttrockenschranks bei 107 °C für 17 Stunden zur Reformierung von Katalysatoren?

- Warum ist ein Trockenschrank mit konstanter Temperatur für die Herstellung von poröser Aktivkohle notwendig? Hauptvorteile

- Warum wird ein Ofen mit programmierter Temperaturregelung für die Katalysatorregeneration benötigt? Sicherstellung der Katalysatorstabilität

- Warum muss ein Labortrocknungsofen vorgewärmt werden? Sicherstellung genauer Trocknungsdaten für Mangokerne

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Wie wird ein Massenspektrometer bei TPO-Tests für Katalysatoren eingesetzt? Verbessern Sie Ihre Materialcharakterisierung

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität

- Was ist der Zweck des Langzeitstabilisierungs-Sinterungsschritts bei 250°C? Sichern Sie die Integrität Ihres CuO-Nano-Netzwerks