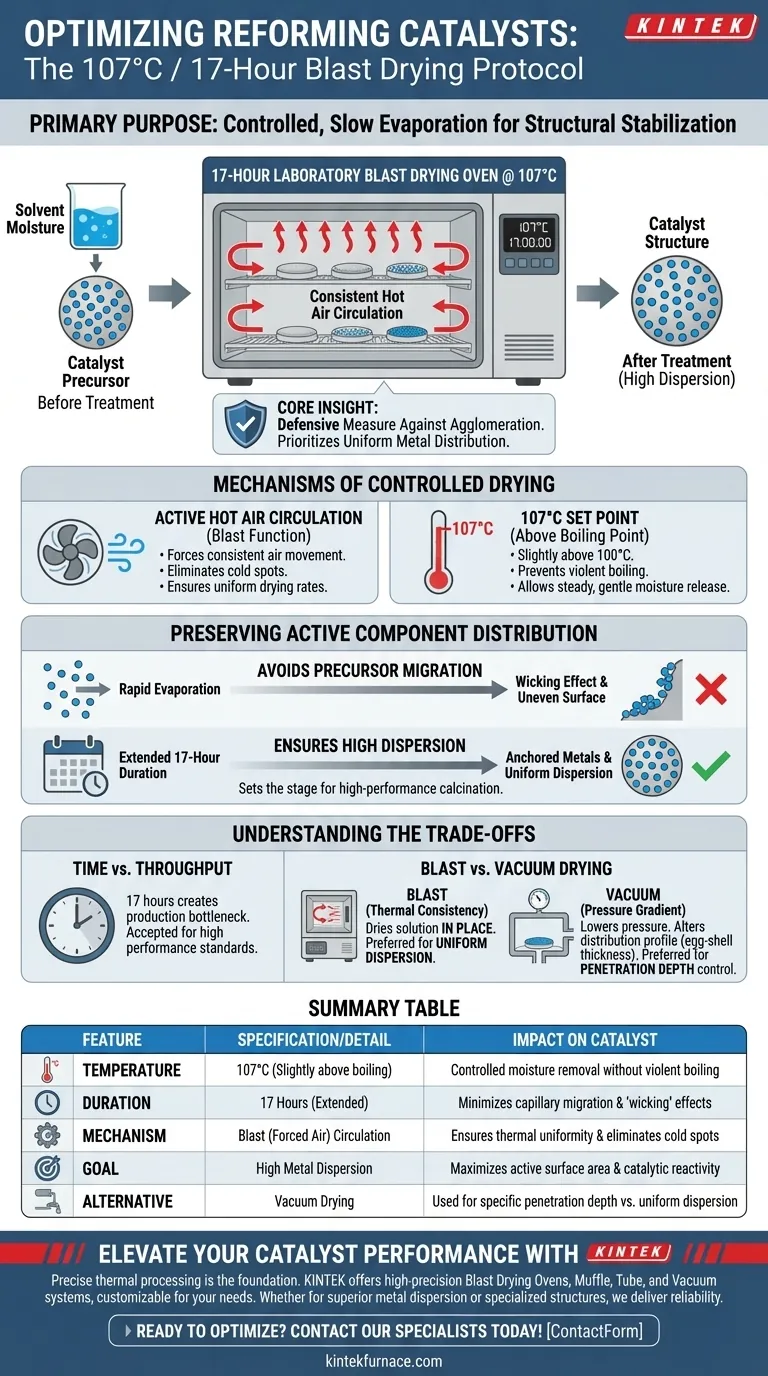

Der Hauptzweck dieser thermischen Behandlung besteht darin, die kontrollierte, langsame Verdampfung von Lösungsmittelrestfeuchte aus den beladenen aktiven Metallnitrat-Vorläufern zu gewährleisten. Durch die Aufrechterhaltung einer Temperatur von 107 °C mit gleichmäßiger Heißluftzirkulation über einen verlängerten Zeitraum von 17 Stunden stabilisiert der Prozess die Katalysatorstruktur vor der Hochtemperatur-Kalzinierung.

Kernpunkt: Dieses erweiterte Trocknungsprotokoll ist eine Schutzmaßnahme gegen die Agglomeration von Komponenten. Es priorisiert die gleichmäßige Verteilung der aktiven Metalle gegenüber der Verarbeitungsgeschwindigkeit und stellt sicher, dass sich die Vorläufer nicht ungleichmäßig bewegen oder auf der Oberfläche des Kohlenstoffträgers verklumpen.

Die Mechanismen der kontrollierten Trocknung

Die Rolle der Heißluftzirkulation

Ein Labor-Blasttrockenschrank unterscheidet sich durch seine aktive Luftzirkulation.

Im Gegensatz zu statischen Öfen erzwingt die "Blast"-Funktion, dass die heiße Luft gleichmäßig um die Probe zirkuliert. Dies gewährleistet, dass die Temperatur in der gesamten Kammer einheitlich bleibt und Kältezonen eliminiert werden, die zu ungleichmäßigen Trocknungsraten über die Katalysatorcharge führen könnten.

Bedeutung des Sollwerts von 107 °C

Die spezifische Temperatur von 107 °C wird strategisch gewählt, um knapp über dem Siedepunkt von Wasser zu liegen.

Dies ermöglicht die vollständige Entfernung der Lösungsmittelrestfeuchte, ohne heftiges Sieden oder schnelle Verdampfung zu verursachen. Schnelles Sieden kann die Porenstruktur stören oder die Metallvorläufer physikalisch verdrängen, während diese Temperatur eine stetige, schonende Feuchtigkeitsabgabe fördert.

Erhaltung der Verteilung der aktiven Komponenten

Verhinderung der Migration von Vorläufern

Das kritischste Risiko während der Trocknungsphase ist die ungleichmäßige Migration von Vorläufern.

Wenn das Lösungsmittel zu schnell oder ungleichmäßig verdampft, können Kapillarkräfte die gelösten Metallnitrate zur Außenfläche des Trägers ziehen. Die Dauer von 17 Stunden bei moderater Temperatur minimiert diesen "Dochteffekt" und hält die Metalle dort, wo sie ursprünglich abgelagert wurden.

Gewährleistung einer hohen Dispersion

Das ultimative Ziel dieses Schritts ist es, die Bühne für den nachfolgenden Kalzinierungsprozess zu bereiten.

Indem verhindert wird, dass sich die Vorläufer während der Trocknungsphase agglomerieren (verklumpen), sorgt die Methode für eine hohe Dispersion der aktiven Komponenten. Hohe Dispersion bedeutet direkt eine größere aktive Oberfläche, was für die endgültige Reaktivität und Effizienz des Katalysators unerlässlich ist.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Der offensichtlichste Kompromiss dieser Methode ist der Zeitaufwand. Die Widmung von 17 Stunden für einen einzigen Trocknungsschritt schafft einen Engpass im Produktionsdurchsatz, aber diese "Kosten" werden im Allgemeinen als notwendig akzeptiert, um hohe Leistungsstandards bei der Dispersion zu erreichen.

Blasttrocknung vs. Vakuumtrocknung

Es ist hilfreich zu verstehen, warum ein Blasttrockenschrank anstelle eines Vakuumtrockenschranks verwendet wird.

Ein Vakuumtrockenschrank senkt den Druck, um den Siedepunkt des Lösungsmittels zu reduzieren, wodurch ein Druckgradient entsteht, der Lösung aus den inneren Poren extrahieren kann. Während dies eine tiefe Penetration mildern kann, führt es oft zu einem anderen Verteilungsprofil (mittlere Eierschalen-Dicke).

Der Blasttrockenschrank hingegen verlässt sich nicht auf Druckgradienten, um Flüssigkeit herauszuziehen. Stattdessen verlässt er sich auf thermische Konsistenz, um die Lösung *in situ* zu trocknen, was im Allgemeinen bevorzugt wird, wenn eine gleichmäßige Verteilung im gesamten Träger Priorität hat.

Die richtige Wahl für Ihr Protokoll treffen

Abhängig von den spezifischen Anforderungen Ihres Reformierungskatalysators verifizieren Sie, dass Ihre Trocknungsmethode mit Ihren strukturellen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf hoher Metall dispersion liegt: Halten Sie sich strikt an die Blasttrocknungsmethode (107 °C für 17 Stunden), um Agglomeration und Migration von Vorläufern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Eindringtiefe liegt: Untersuchen Sie Vakuumtrocknungsoptionen, da der Druckgradient Ihnen helfen kann, zu steuern, wie tief die Lösung in den Poren verbleibt.

Präzision in der Trocknungsphase ist das unsichtbare Fundament eines Hochleistungskatalysators.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Auswirkung auf den Katalysator |

|---|---|---|

| Temperatur | 107 °C (knapp über dem Siedepunkt) | Kontrollierte Feuchtigkeitsentfernung ohne heftiges Sieden |

| Dauer | 17 Stunden (verlängert) | Minimiert Kapillarwanderung und "Dochteffekte" |

| Mechanismus | Blast (erzwungene Luftzirkulation) | Gewährleistet thermische Gleichmäßigkeit und eliminiert Kältezonen |

| Ziel | Hohe Metall dispersion | Maximiert die aktive Oberfläche und die katalytische Reaktivität |

| Alternative | Vakuumtrocknung | Wird für spezifische Eindringtiefen im Gegensatz zur gleichmäßigen Dispersion verwendet |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Präzise thermische Verarbeitung ist das Fundament der Synthese von Hochleistungskatalysatoren. Bei KINTEK verstehen wir, dass die Aufrechterhaltung exakter Temperaturgleichmäßigkeit und kontrollierter Luftströmung für Ihren F&E- und Produktionserfolg unerlässlich ist.

Unterstützt durch Experten in F&E und Fertigung bietet KINTEK hochpräzise Labor-Blasttrockenschränke, Muffel-, Rohr- und Vakuumsysteme, die alle an Ihre spezifischen chemischen Verarbeitungsanforderungen angepasst werden können. Ob Sie eine überlegene Metall dispersion oder spezielle Porenstrukturen anstreben, unsere Ausrüstung liefert die Zuverlässigkeit, die Sie benötigen.

Bereit, Ihr Trocknungsprotokoll zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Soohyun Kim, Jeonghwan Lim. Steam Reforming of High-Concentration Toluene as a Model Biomass Tar Using a Nickel Catalyst Supported on Carbon Black. DOI: 10.3390/en18020327

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie erreicht ein Plasma-Oberflächenmetallurgieofen Infiltration? Entwicklung von Hochleistungs-Diffusionsbindungen

- Was sind die Vorteile der Verwendung eines Multimode-Mikrowellenapplikators für die Legierungsbeschichtung? Schnell, volumetrische interne Wärme

- Warum sind präzise hydrothermale Reaktoren für die Modifizierung von Nussschalen notwendig? Erschließen Sie das Potenzial der Biomasseenergie

- Was ist die Funktion von industriellen Elektroöfen bei der Vorbereitung von EN AW-6082? Master Aluminium-Wärmebehandlung

- Was sind die Vorteile der Verwendung eines RTA-Systems für CBTSe-Filme? Präzisionsheizung für überlegene Dünnschichtstöchiometrie

- Was ist die Kernaufgabe eines Bridgman-Ofens bei der Herstellung von Einkristall-Superlegierungen? Beherrschung von Temperaturgradienten

- Welche Rolle spielt Aktivkohle bei der Synthese von CaS:Eu2+-Leuchtstoffen? Schlüssel zur Aktivierung hocheffizienter Lumineszenz

- Warum ist ein Vakuum-Aufdampfsystem im Labor für die Herstellung von Elektroden in Hochleistungs-Solarzellen unerlässlich?