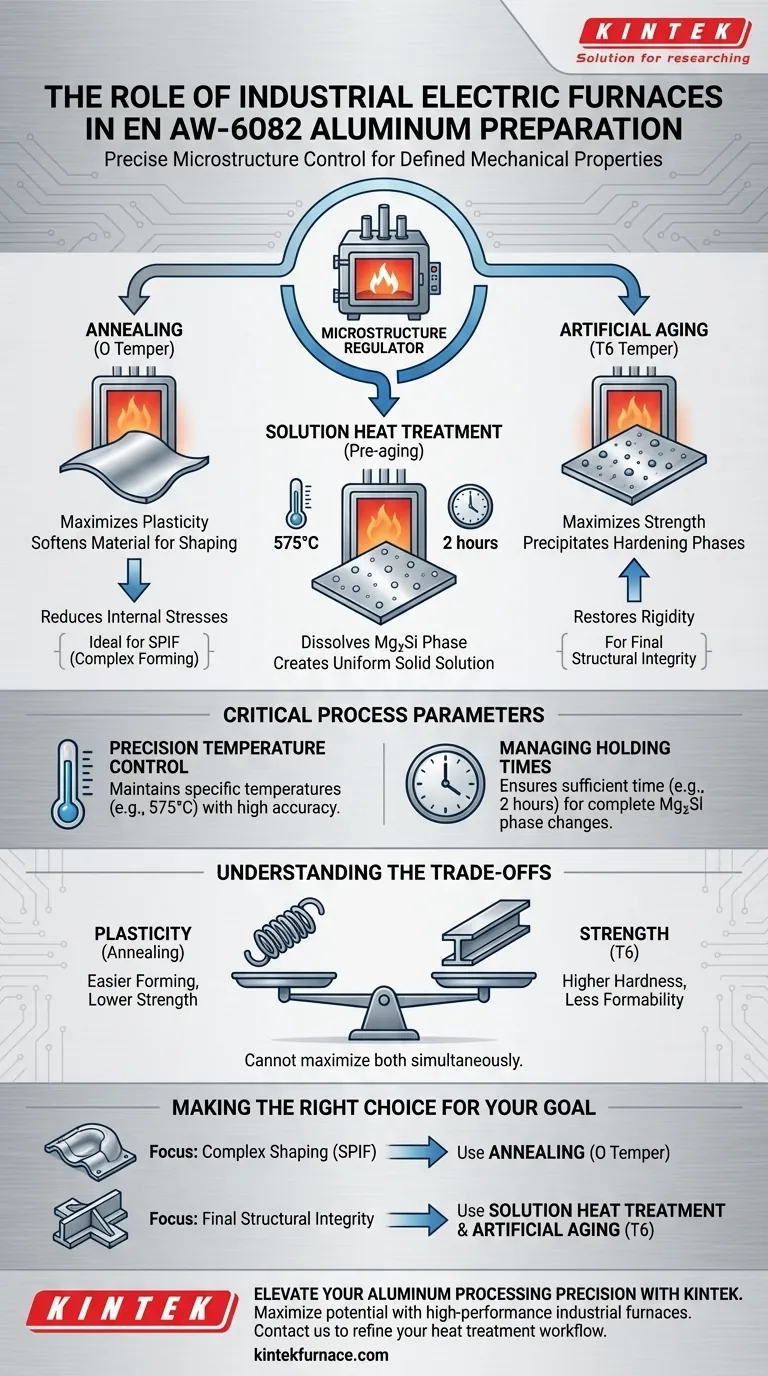

Industrielle Elektroöfen dienen als präzises Steuermechanismus zur Definition der mechanischen Eigenschaften von Aluminiumlegierungsblechen EN AW-6082. Ihre Hauptfunktion besteht darin, kritische Wärmebehandlungszyklen – insbesondere Glühen, Lösungsglühen und künstliches Altern – durchzuführen, die die interne Struktur der Legierung manipulieren. Durch die Einhaltung exakter Temperaturen und Haltezeiten bereiten diese Öfen das Material auf anspruchsvolle Fertigungstechniken wie die Single Point Incremental Forming (SPIF) vor.

Das Kernziel Der Ofen erhitzt das Metall nicht einfach nur; er fungiert als Mikroskrukturregulator. Sein Ziel ist es, die Auflösung oder Ausfällung der Mg2Si-Verstärkungsphase zu ermöglichen, sodass Sie die für Ihre Endanwendung erforderliche spezifische Härte oder Plastizität präzise einstellen können.

Die Rolle der Mikroskrukturmanipulation

Steuerung der Mg2Si-Phase

Das bestimmende Merkmal von EN AW-6082 ist seine Abhängigkeit von der Magnesiumsilizid (Mg2Si)-Phase für die Festigkeit.

Der Elektroofen ist für die Steuerung des Zustands dieser Phase verantwortlich. Abhängig vom Temperaturprofil bewirkt der Ofen, dass sich diese Phasen entweder in der Aluminiummatrix auflösen, ausfallen oder aggregieren.

Anpassung der Grundhärte

Durch die Manipulation der verstärkenden Phasen verändert der Ofen direkt die Härte des Materials.

Dies ermöglicht es den Herstellern, den mechanischen Zustand der Legierung zurückzusetzen. Sie können das Blech von einem harten, spröden Zustand in einen weicheren Zustand überführen, der zum Formen geeignet ist, oder umgekehrt.

Modifizierung der Plastizität für die Umformung

Plastizität ist für Prozesse, die das Metall verformen, wie z. B. SPIF, unerlässlich.

Die Ofenbehandlungen stellen sicher, dass das Material über ausreichende Duktilität verfügt, um Verformungen ohne Rissbildung zu überstehen. Diese Vorbereitung ist eine Voraussetzung für die Erzielung komplexer Geometrien während der Umformungsphase.

Spezifische Behandlungszyklen

Lösungsglühen

Dieser Prozess beinhaltet das Erhitzen der Legierung auf hohe Temperaturen, um lösliche Elemente aufzulösen.

Die primäre Referenz hebt spezifische Parameter hervor, wie z. B. die Aufrechterhaltung einer Temperatur von 575°C. Dies gewährleistet die Bildung einer homogenen festen Lösung vor den nachfolgenden Schritten.

Glühen (O-Temper)

Wenn maximale Plastizität erforderlich ist, wird der Ofen zum Glühen verwendet.

Dieser Prozess erweicht die Legierung, reduziert innere Spannungen und maximiert die Duktilität. Es ist die ideale Vorbereitung, wenn das Aluminiumblech erheblichen mechanischen Verformungen unterzogen werden muss.

Künstliches Altern (T6-Temper)

Sobald das Material geformt ist, kann der Ofen verwendet werden, um die Festigkeit wiederherzustellen.

Durch künstliches Altern fördert der Ofen die kontrollierte Ausfällung von verstärkenden Partikeln. Dies bringt die Komponente wieder in die T6-Temper, was die für das Endprodukt erforderliche Steifigkeit und Haltbarkeit bietet.

Kritische Prozessparameter

Präzise Temperaturregelung

Die Wirksamkeit der Wärmebehandlung hängt von der thermischen Stabilität ab.

Industrielle Elektroöfen werden eingesetzt, da sie spezifische Temperaturen, wie die für die Lösungsbehandlung erforderlichen 575°C, mit hoher Genauigkeit aufrechterhalten können. Abweichungen hier können zu inkonsistenten mechanischen Eigenschaften führen.

Verwaltung von Haltezeiten

Die Zeit ist bei diesen chemischen Reaktionen genauso kritisch wie die Temperatur.

Die Referenz nennt spezifische Dauern, wie z. B. 2 Stunden, die ausreichend Zeit für die Mg2Si-Phasen lassen, um den gewünschten Zustand zu erreichen. Eine Verkürzung dieser Zeit verhindert die vollständige Auflösung oder Ausfällung, die für die Zieltemperatur erforderlich ist.

Verständnis der Kompromisse

Plastizität vs. Festigkeit

Sie können nicht beide Eigenschaften gleichzeitig in einem einzigen Schritt maximieren.

Der Ofen ermöglicht es Ihnen, die Plastizität (durch Glühen) zu priorisieren, um die Umformung zu erleichtern, aber dies opfert vorübergehend die Festigkeit. Umgekehrt erzeugt das Altern Festigkeit, reduziert aber die Fähigkeit des Materials, ohne Bruch geformt zu werden.

Die Kosten der Präzision

Das Erreichen dieser spezifischen Temperaturen erfordert die strenge Einhaltung von Parametern.

Wenn der Ofen die 575°C nicht konstant halten kann oder wenn das 2-Stunden-Fenster verkürzt wird, erfüllt das Material nicht die Grundanforderungen für SPIF. Es gibt keine Abkürzung; der Prozess erfordert die exakte Einhaltung des thermischen Rezepts.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre EN AW-6082-Vorbereitung zu optimieren, stimmen Sie den Ofenzyklus auf Ihren unmittelbaren Fertigungsschritt ab:

- Wenn Ihr Hauptaugenmerk auf komplexer Formgebung (SPIF) liegt: Nutzen Sie den Ofen zum Glühen (O-Temper), um die Plastizität zu maximieren und das Risiko von Rissen während der Verformung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der endgültigen strukturellen Integrität liegt: Nutzen Sie den Ofen für Lösungsglühen und künstliches Altern (T6), um Mg2Si auszufällen und die Härte zu maximieren.

Durch die Nutzung des industriellen Elektroofens als Werkzeug für das Phasenmanagement stellen Sie sicher, dass Ihre Aluminiumbleche perfekt auf die Anforderungen Ihres spezifischen Fertigungsprozesses abgestimmt sind.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Ziel-Temper | Hauptfunktion | Schlüsselparameter (typisch) |

|---|---|---|---|

| Glühen | O-Temper | Maximiert Plastizität & reduziert Spannungen für die Formgebung | Erweicht das Material für die Verformung |

| Lösungsglühen | Vor-Altern-Zustand | Löst Mg2Si-Phase in der Aluminiummatrix auf | ~575°C für 2 Stunden |

| Künstliches Altern | T6-Temper | Fällt Härtephasen für Festigkeit aus | Kontrolliertes Abkühlen & Wiedererhitzen |

| Mikroskrukturkontrolle | N/A | Reguliert Härte und Duktilität über Mg2Si | Präzise thermische Haltezeiten |

Verbessern Sie die Präzision Ihrer Aluminiumverarbeitung

Maximieren Sie das Potenzial von EN AW-6082 und anderen fortschrittlichen Legierungen mit den hochleistungsfähigen Industrieöfen von KINTEK. Gestützt auf erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf präzise Temperaturkontrolle und gleichmäßige Mikroskrukturmanipulation zugeschnitten sind. Ob Sie die Plastizität für SPIF optimieren oder maximale T6-Härte erzielen müssen, unsere anpassbaren Labor- und Industrielösungen sind für Ihre einzigartigen Bedürfnisse konzipiert.

Sind Sie bereit, Ihren Wärmebehandlungsworkflow zu verfeinern? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptzwecke der Verwendung von hochreinem Argongasstrom während der Pyrolyse von CMS-Membranen? Erzielen Sie hochreine Ergebnisse

- Welche Funktion erfüllt ein Wirbelschichtreaktor bei der Pyrolyse von Ölschlamm? Verbesserung der thermischen Effizienz

- Warum ist es wichtig, eine Umgebungstemperatur zwischen 80 und 120 °C aufrechtzuerhalten? Optimieren Sie Ihre Verarbeitung von Kunststoffverformungen

- Was ist die Bedeutung der Verwendung eines Wasserstoffätzverfahrens in einer Reaktionskammer? Beherrschung der SiC-Oberflächenvorbereitung

- Was ist die spezifische Funktion von Labor-Elektroheizgeräten bei der Festkörper-Wasserstoffspeicherung? Optimieren Sie das Wärmemanagement

- Was ist die Funktion eines Vakuumtrockenschranks bei der CMS-Synthese? Gewährleistung der Integrität hochreiner Vorläufer

- Warum ist eine hochpräzise Temperaturregelung der Heizbasis bei der FTO-Sprühpyrolyse entscheidend? Maximierung der Filmqualität

- Was ist die Hauptfunktion einer hochreinen Inertgas-Glovebox? Sorgen Sie für Erfolg in LiF-BeF2-Schmelzsystems