Eine hochpräzise Temperaturregelung ist die grundlegende stabilisierende Kraft im Sprühpyrolyseprozess für FTO-Dünnschichten. Sie liefert die konstante Energie, die für die ordnungsgemäße Zersetzung der Vorläufermoleküle erforderlich ist, und reguliert die Verdampfung des Lösungsmittels, wodurch sichergestellt wird, dass sich der Film mit der notwendigen strukturellen Integrität bildet. Ohne dieses exakte Wärmemanagement werden die chemischen Reaktionen unvorhersehbar und beeinträchtigen das Endmaterial.

Die Heizbasis bestimmt die Energielandschaft für den gesamten Abscheidungsprozess. Eine präzise thermische Kontrolle sorgt für ein konstantes Temperaturfeld, das innere Spannungen und Defekte minimiert, was direkt zu einer überlegenen optischen Transmission und elektrischen Leitfähigkeit führt.

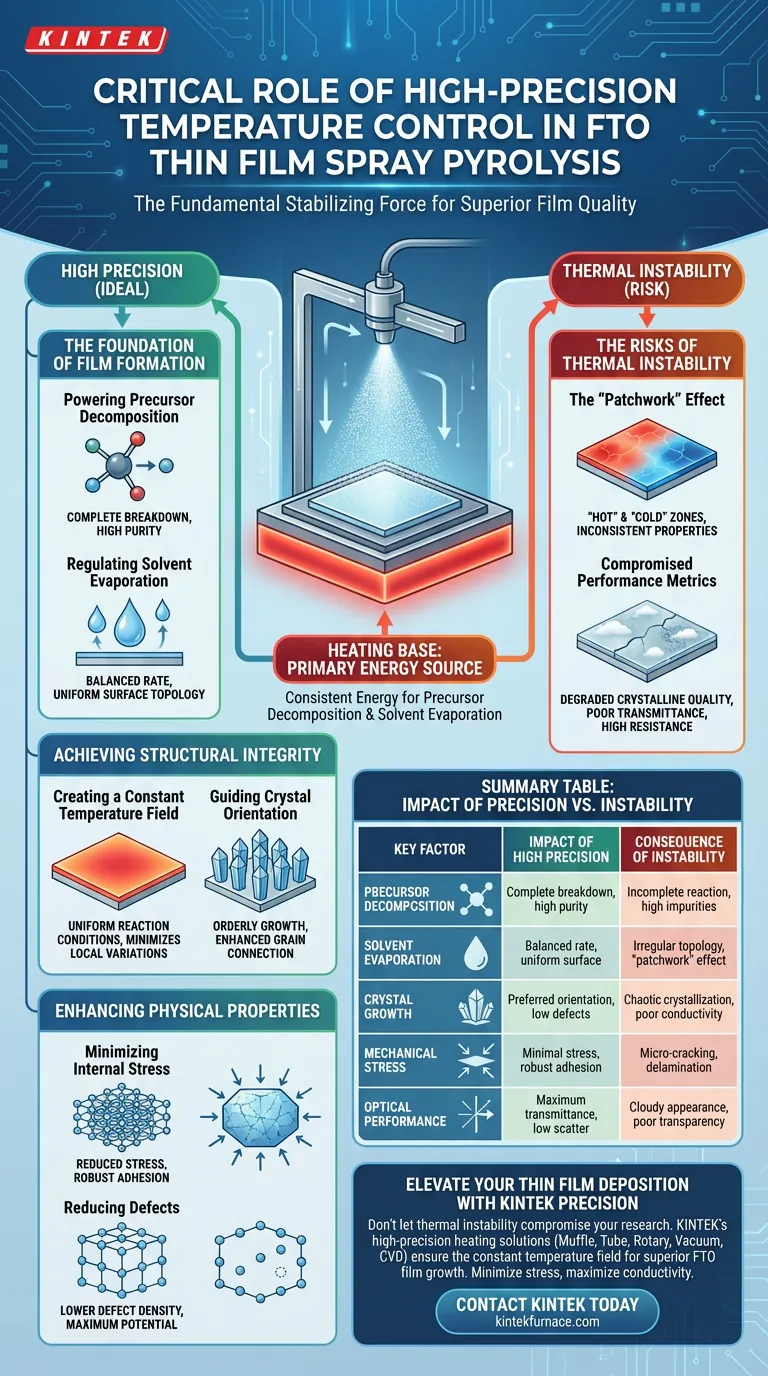

Die Grundlage der Filmbildung

Energiequelle für die Vorläuferzersetzung

Die Heizbasis dient als primäre Energiequelle für den gesamten chemischen Prozess. Sie liefert die Wärme, die zur effektiven Aufspaltung (Zersetzung) der Vorläufermoleküle erforderlich ist.

Wenn die Temperatur unzureichend oder schwankend ist, wird die Zersetzung unvollständig. Dies führt dazu, dass Verunreinigungen in der Filmstruktur verbleiben.

Regulierung der Lösungsmittelverdampfung

Die Temperaturstabilität bestimmt direkt die Verdampfungsrate des Lösungsmittels. Diese Rate muss perfekt ausbalanciert sein, damit sich der Film richtig auf dem Substrat absetzt.

Eine präzise Steuerung verhindert, dass das Lösungsmittel zu heftig oder zu langsam verdampft. Dieses Gleichgewicht ist entscheidend für die Erzielung einer glatten, gleichmäßigen Oberflächenmorphologie.

Erzielung struktureller Integrität

Schaffung eines konstanten Temperaturfeldes

Eine hochpräzise Steuerung sorgt für ein konstantes Temperaturfeld über die gesamte Oberfläche des Substrats. Diese Gleichmäßigkeit stellt sicher, dass jeder Teil des Films die gleichen Reaktionsbedingungen erfährt.

Wenn die thermische Umgebung gleichmäßig ist, durchlaufen die Vorläufermoleküle ideale chemische Reaktionen. Dies verhindert lokalisierte Variationen, die die Gesamtstruktur des Films schwächen können.

Steuerung der Kristallorientierung

Eine stabile thermische Umgebung fördert das Wachstum des Films entlang spezifischer Kristallorientierungen. Dieses geordnete Wachstum ist dem zufälligen, chaotischen Kristallwachstum vorzuziehen.

Eine kontrollierte Ausrichtung verbessert die Verbindung zwischen den Körnern. Diese strukturelle Ausrichtung ist die physikalische Grundlage für die hohe Leistungsfähigkeit des Films.

Verbesserung der physikalischen Eigenschaften

Minimierung innerer Spannungen

Thermische Schwankungen während der Abscheidung führen zu Unterschieden in der Ausdehnung und Kontraktion. Durch die Aufrechterhaltung hoher Präzision reduzieren Sie innere Spannungen im Material erheblich.

Geringere Spannungsniveaus verhindern Mikrorisse und Delamination. Dies stellt sicher, dass der Film mechanisch robust bleibt und am Substrat haftet.

Reduzierung von Defekten

Ein stabiler Heizprozess senkt drastisch die Dichte von Defekten im Kristallgitter. Defekte wirken als Barrieren für den Elektronenfluss und streuen einfallendes Licht.

Durch die Minimierung dieser Unvollkommenheiten erreicht der Film sein maximales Potenzial. Dies zeigt sich insbesondere in einer verbesserten optischen Transmission und elektrischen Leitfähigkeit.

Die Risiken thermischer Instabilität

Der "Flickenteppich"-Effekt

Ohne präzise Steuerung entwickelt das Substrat "heiße" und "kalte" Zonen. Dies führt zu einem Film mit inkonsistenten Eigenschaften über seine Oberfläche.

Ein Bereich kann hochleitfähig sein, während ein angrenzender Bereich resistiv ist. Diese mangelnde Gleichmäßigkeit macht den FTO-Film für elektronische Anwendungen unzuverlässig.

Beeinträchtigte Leistungsmetriken

Wenn die Temperatur schwankt, verschlechtert sich die kristalline Qualität sofort. Dies führt zu einem trüben Aussehen (schlechte Transmission) und hohem Widerstand.

Sie können eine schlechte thermische Kontrolle nicht durch bessere chemische Vorläufer ausgleichen. Die thermische Basis ist der limitierende Faktor für die Leistung.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer FTO-Dünnschichten zu maximieren, überlegen Sie, wie die Temperaturpräzision mit Ihren spezifischen Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf optischer Transmission liegt: Priorisieren Sie thermische Stabilität, um Licht streuende Defekte zu minimieren und den klarsten möglichen Film zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Konzentrieren Sie sich auf die Aufrechterhaltung eines konstanten Temperaturfeldes, um eine spezifische Kristallorientierung zu fördern und die Elektronen streuenden Korngrenzen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Sorgen Sie für präzise Steuerung, um innere Spannungen zu minimieren und Rissbildung oder Ablösung während der nachfolgenden Verarbeitung zu verhindern.

Letztendlich ist die Investition in eine hochpräzise Temperaturregelung der wirksamste Weg, um die Zuverlässigkeit und Effizienz Ihrer Sprühpyrolyse-Abscheidung zu gewährleisten.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung hoher Präzision | Folge von Instabilität |

|---|---|---|

| Vorläuferzersetzung | Vollständige Zersetzung, hohe Reinheit | Unvollständige Reaktion, hohe Verunreinigungen |

| Lösungsmittelverdampfung | Ausgeglichene Rate, gleichmäßige Oberfläche | Unregelmäßige Morphologie, "Flickenteppich"-Effekt |

| Kristallwachstum | Bevorzugte Orientierung, geringe Defekte | Chaotische Kristallisation, schlechte Leitfähigkeit |

| Mechanische Spannung | Minimale Spannung, robuste Haftung | Mikrorisse, Delamination |

| Optische Leistung | Maximale Transmission, geringe Streuung | Trübes Aussehen, schlechte Transparenz |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Instabilität Ihre Forschung oder Produktion beeinträchtigt. KINTEKs hochpräzise Heizlösungen sind darauf ausgelegt, das notwendige konstante Temperaturfeld für überlegenes FTO-Filmwachstum zu liefern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Dünnschichtabscheidung zu erfüllen. Unsere Geräte gewährleisten minimale innere Spannungen und maximale elektrische Leitfähigkeit für Ihre Materialien.

Bereit, leistungsstarke FTO-Dünnschichten zu erzielen?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische thermische Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Paweł Lejwoda, Maciej Thomas. Recovery of Cerium Salts from Sewage Sludge Resulting from the Coagulation of Brewery Wastewater with Recycled Cerium Coagulant. DOI: 10.3390/ma17040938

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind reaktive Polyurethansysteme ein Schwerpunkt der thermischen Analyse bei der Lederveredelung? Balance zwischen Sicherheit und Ästhetik

- Was ist der Zweck der Konstanttemperatur-Zirkulationsphase? Gewährleistung der Integrität von Moso-Bambus mit KINTEK Solutions

- Welche Vorteile bieten Chargenöfen? Steigern Sie Ihre Prozessflexibilität und Präzision

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von Materialien für Fluorid-Ionen-Batterien? Sicherstellung der Reinheit

- Warum ist ein Graphitofen besser als eine Flamme in der AAS?

- Wozu dient ein Laborofen? Präzise Materialumwandlung freischalten

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Was versteht man unter Schrumpfung im Kontext von Hochtemperaturwerkstoffen? Beherrschen Sie die Maßkontrolle für stärkere Bauteile