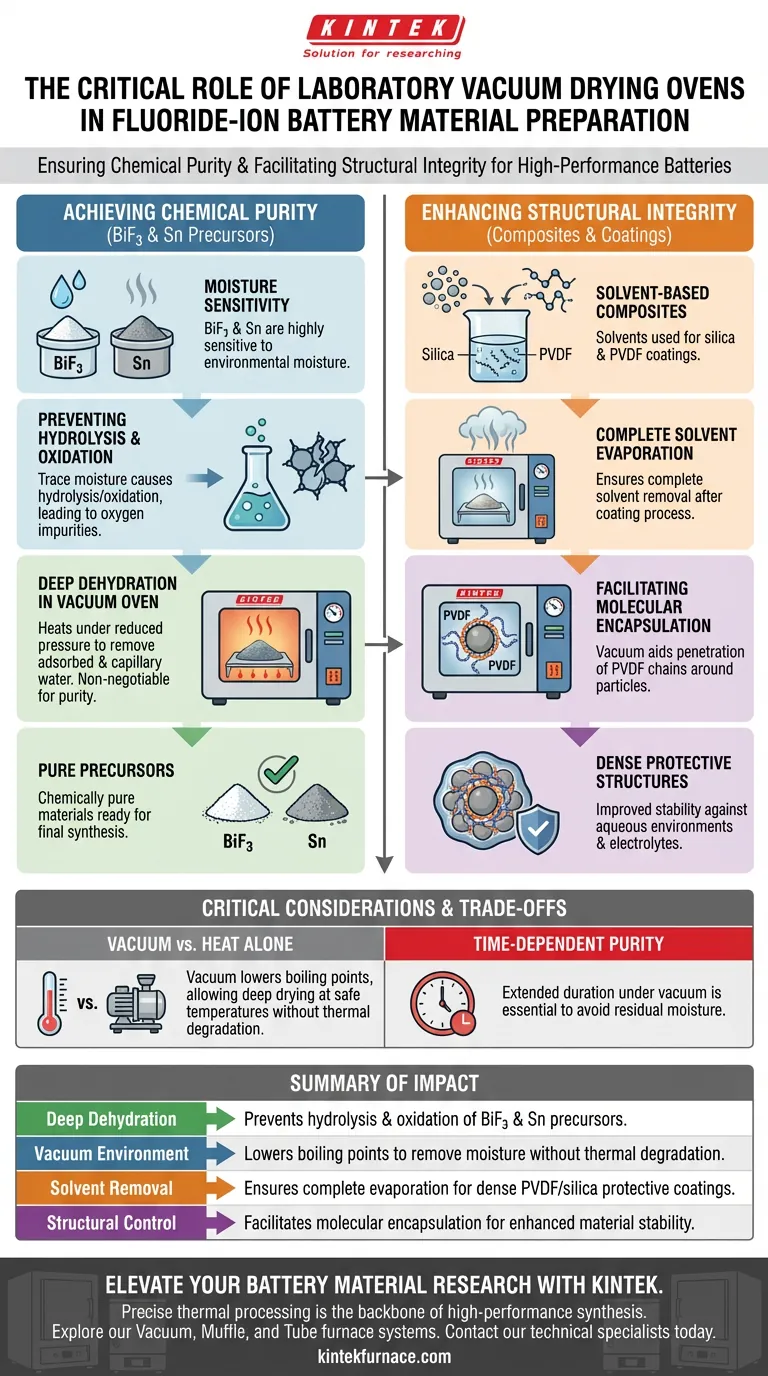

Ein Labor-Vakuumtrockenschrank spielt eine doppelte Rolle bei der Herstellung von Materialien für Fluorid-Ionen-Batterien: Er gewährleistet die absolute chemische Reinheit empfindlicher Vorläufer durch Tiefen-Dehydratisierung und unterstützt die strukturelle Integrität von Verbundbeschichtungen durch Entfernung von Lösungsmitteln. Insbesondere eliminiert er Spurenfeuchtigkeit aus Bismutfluorid (BiF3) und Zinn (Sn)-Komponenten, um Oxidation zu verhindern, und unterstützt gleichzeitig den Verkapselungsprozess in polymerbeschichteten Verbundwerkstoffen.

Durch die Schaffung einer beheizten Umgebung mit niedrigem Druck verhindert die Vakuumtrocknung die Bildung von Sauerstoffverunreinigungen und ermöglicht dichte Schutzstrukturen, die beide für die Stabilität und Effizienz der endgültigen Batteriezelle von grundlegender Bedeutung sind.

Chemische Reinheit durch Tiefen-Dehydratisierung erreichen

Beseitigung von Feuchtigkeitsempfindlichkeit

Vorläufer für Fluorid-Ionen-Batterien, insbesondere BiF3-Kathodenmaterialien und Sn-Anodenpulver, sind sehr empfindlich gegenüber Umgebungsfeuchtigkeit. Selbst geringste Mengen Wasserdampf können nachteilige chemische Veränderungen auslösen.

Verhinderung von Hydrolyse und Oxidation

Wenn während der Synthese Feuchtigkeit vorhanden ist, kann dies zu Hydrolyse oder Oxidation der Rohmaterialien führen. Dies führt zu unerwünschten Sauerstoffverunreinigungen, die die elektrochemische Leistung der Batterie beeinträchtigen.

Entfernung von adsorbiertem Wasser

Der Vakuumtrockenschrank erhitzt Materialien unter reduziertem Druck, um sowohl adsorbiertes als auch Kapillarwasser gründlich zu entfernen. Dieser Schritt ist unerlässlich, um sicherzustellen, dass die Vorläufer vor der endgültigen Synthese chemisch rein bleiben.

Verbesserung der strukturellen Integrität in Verbundwerkstoffen

Vollständige Verdampfung von Lösungsmitteln

Bei der Herstellung komplexer Verbundwerkstoffe – wie z. B. solcher mit Silicabeschichtungen oder Polyvinylidenfluorid (PVDF)-Schichten – werden Lösungsmittel zum Auflösen von Polymeren verwendet. Der Vakuumtrockenschrank stellt sicher, dass diese Lösungsmittel nach dem Beschichtungsprozess vollständig verdampft sind.

Erleichterung der molekularen Verkapselung

Über das einfache Trocknen hinaus unterstützt die Vakuumumgebung die physikalische Bildung des Materials. Sie erleichtert das Eindringen von PVDF-Molekülketten um die äußere Schicht der Partikel.

Schaffung von Schutzschichten

Dieser Prozess hilft bei der Schaffung einer dichten, doppelten Schutzstruktur. Durch die Gewährleistung einer engen Verkapselung erhält das Material eine deutlich verbesserte Stabilität, insbesondere gegenüber wässrigen Umgebungen oder Elektrolytinteraktionen.

Kritische Überlegungen und Kompromisse

Notwendigkeit von Vakuum vs. nur Hitze

Die Verwendung von Hitze ohne Vakuum ist für diese Materialien oft nicht ausreichend. Ein Vakuum senkt den Siedepunkt von Wasser und Lösungsmitteln und ermöglicht eine Tiefentrocknung bei Temperaturen, die die empfindlichen Polymerkomponenten nicht thermisch zersetzen oder die Kristallstruktur der Salze nicht verändern.

Zeitabhängige Reinheit

Der Prozess ist nicht augenblicklich. Die primäre Referenz besagt, dass Materialien für längere Zeiträume unter Vakuum erhitzt werden müssen. Ein überstürztes Vorgehen erhöht das Risiko von Restfeuchtigkeit, was unweigerlich die Lebensdauer und Kapazität der Batterie beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Materialvorbereitung zu maximieren, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifische Synthesestufe ab:

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Vorläufer (BiF3/Sn) liegt: Priorisieren Sie hohe Vakuumgrade und lange Dauer, um jegliches Kapillarwasser zu eliminieren und Sauerstoffverunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Stabilität von Verbundwerkstoffen (PVDF/Beschichtungen) liegt: Konzentrieren Sie sich auf die Phase der Lösungsmittelentfernung, um ein dichtes Eindringen von Molekülketten und eine robuste Verkapselung zu gewährleisten.

Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein Syntheseinstrument, das die chemische Reinheit und die strukturelle Architektur von Hochleistungsbatteriematerialien definiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf Materialien für Fluorid-Ionen-Batterien |

|---|---|

| Tiefen-Dehydratisierung | Verhindert Hydrolyse und Oxidation von BiF3- und Sn-Vorläufern. |

| Vakuumumgebung | Senkt Siedepunkte, um Feuchtigkeit ohne thermische Zersetzung zu entfernen. |

| Entfernung von Lösungsmitteln | Gewährleistet vollständige Verdampfung für dichte PVDF/Silica-Schutzbeschichtungen. |

| Strukturelle Kontrolle | Erleichtert die molekulare Verkapselung für verbesserte Materialstabilität. |

Erweitern Sie Ihre Batteriematerialforschung mit KINTEK

Präzise thermische Verarbeitung ist das Rückgrat der Hochleistungsbatteriesynthese. KINTEK bietet branchenführende Vakuum-, Muffel- und Rohröfen, die speziell für die strengen Reinheitsstandards der Fluorid-Ionen-Technologie entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Laborlösungen vollständig anpassbar – so stellen wir sicher, dass Ihre empfindlichen Vorläufer und Verbundbeschichtungen maximale Stabilität und elektrochemische Effizienz erreichen.

Bereit, die Trocknungs- und Syntheseprotokolle Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre individuellen Bedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Funktionen eines experimentellen Systems mit programmierter Temperaturerhöhung? Master-Kohle-Voroxidationsforschung

- Was ist ein Hochtemperaturofen? Entfesseln Sie die Kraft extremer Hitze für fortschrittliche Materialien

- Welche Faktoren beeinflussen die Zeit und Temperatur des Glühprozesses? Optimieren Sie Ihre Wärmebehandlung für bessere Ergebnisse

- Was ist der Hauptzweck der Hochtemperaturpyrolyse? Überlegene PFAS-Entfernung durch verbesserte Hydrophobizität freischalten

- Was ist der Zweck der Zugabe von Wachs-Organikbindemitteln zu Glaspulver? Verbesserung der strukturellen Integrität bei der Glasversiegelung

- Was ist der Zweck der Nachbehandlung von stickstoffdotiertem Carbid-abgeleitetem Kohlenstoff (N-CDC)? Optimierung von Reinheit und Leistung

- Was sind die Prozessvorteile der Verwendung eines Mikrowellen-Hydrothermal-Hochdruckreaktors? Synthese von V-NbOPO4@rGO meistern

- Welche Auswirkungen hat die Präzision der Temperaturregelung auf lösungsgegossene Filme? Gewährleistung von Integrität und Gleichmäßigkeit