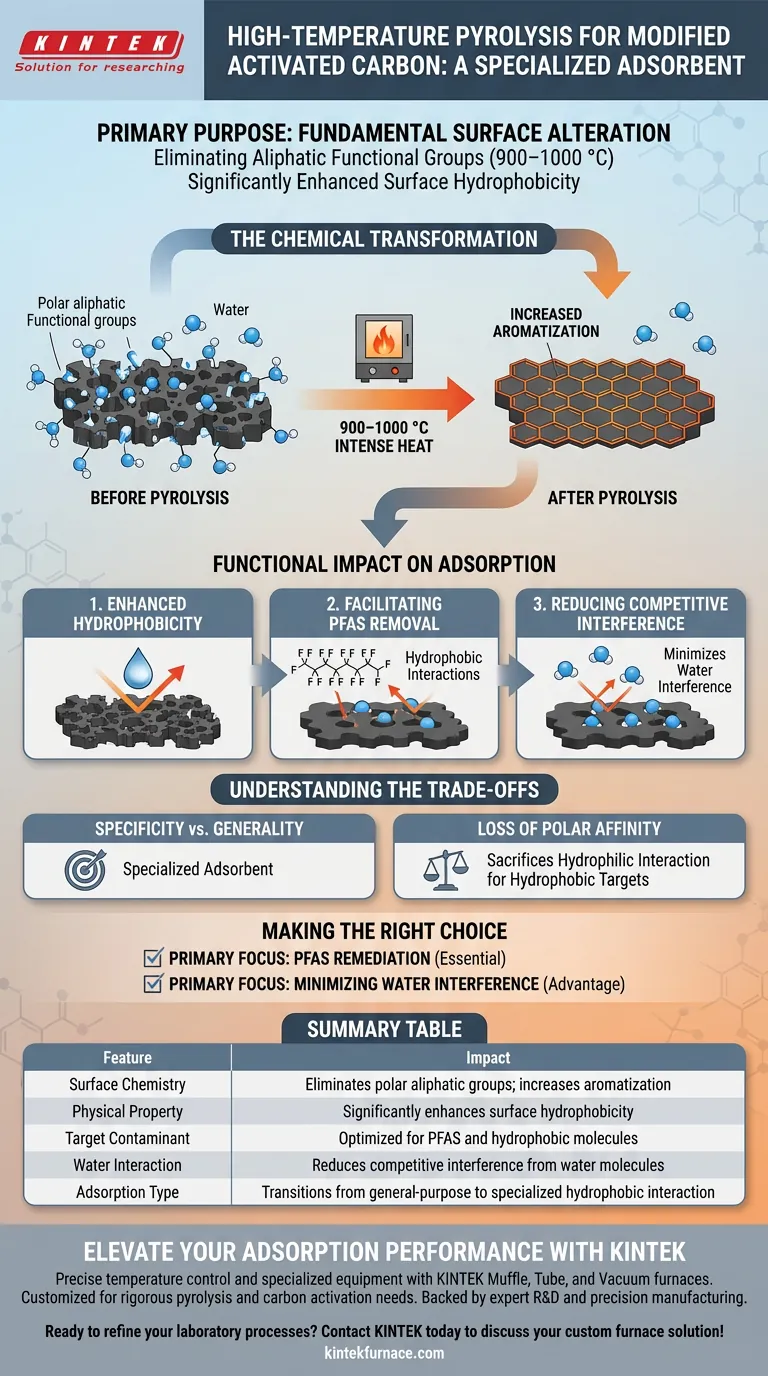

Der Hauptzweck der Hochtemperaturpyrolyse besteht darin, die Oberflächenchemie von Aktivkohle grundlegend zu verändern, indem aliphatische funktionelle Gruppen eliminiert werden. Bei Temperaturen zwischen 900–1000 °C durchgeführt, treibt dieser Prozess einen Übergang zu einer stärker aromatischen Struktur voran, was direkt zu einer signifikant verbesserten Oberflächenhydrophobizität führt.

Durch das Abstrippen polarer, wasseranziehender Gruppen und die Erhöhung der Aromatisierung schafft die Hochtemperaturpyrolyse ein spezialisiertes Adsorptionsmittel, das für hydrophobe Wechselwirkungen optimiert ist und gezielt Schadstoffe wie PFAS anvisiert, während die Störung durch Wasser minimiert wird.

Die chemische Transformation

Eliminierung von funktionellen Gruppen

Die intensive Hitze dient als präzises Verfahren zur Oberflächenmodifikation. Ihre Hauptfunktion besteht darin, aliphatische funktionelle Gruppen abzustreifen, die sich natürlich auf der Kohlenstoffoberfläche befinden.

Erhöhung der Aromatisierung

Während diese aliphatischen Gruppen entfernt werden, durchläuft das Kohlenstoffgitter eine strukturelle Neuorganisation. Dieser Prozess erhöht den Grad der Aromatisierung, was zu einem geordneteren und stabileren Kohlenstoffgerüst führt.

Funktionale Auswirkungen auf die Adsorption

Verbesserung der Hydrophobizität

Die durch die Pyrolyse induzierten chemischen Veränderungen führen zu einer deutlichen physikalischen Eigenschaft: erhöhte Hydrophobizität. Die behandelte Oberfläche wird sehr effektiv bei der Abweisung von Wasser, was eine entscheidende Eigenschaft für spezifische Adsorptionsaufgaben ist.

Erleichterung der PFAS-Entfernung

Diese hydrophobe Natur macht die modifizierte Kohle besonders effektiv bei der Erfassung von PFAS-Molekülen. Die Adsorption erfolgt hauptsächlich durch hydrophobe Wechselwirkungen, wodurch die Kohle diese persistenten Schadstoffe effizienter binden kann.

Reduzierung von konkurrierenden Störungen

Standard-Aktivkohle enthält oft polare funktionelle Gruppen, die Wassermoleküle anziehen. Durch die Entfernung dieser Gruppen reduziert die Pyrolyse die Konkurrenz durch Wassermoleküle erheblich und stellt sicher, dass die Adsorptionsstellen für die Zielschadstoffe verfügbar bleiben.

Verständnis der Kompromisse

Spezifität vs. Allgemeinheit

Es ist wichtig zu erkennen, dass dieser Prozess eine Form der Spezialisierung ist. Durch die Maximierung der Hydrophobizität zur gezielten Bekämpfung von Substanzen wie PFAS verändern Sie absichtlich die Breitbandeigenschaften der Kohle.

Verlust der polaren Affinität

Die Entfernung polarer funktioneller Gruppen ist für hydrophobe Ziele vorteilhaft, reduziert aber die Affinität des Materials zu polaren Substanzen. Diese Modifikation opfert die Fähigkeit zur Wechselwirkung mit hydrophilen Verbindungen zugunsten einer überlegenen Leistung gegen hydrophobe Bedrohungen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob Sie Aktivkohle verwenden möchten, die durch Hochtemperaturpyrolyse modifiziert wurde, berücksichtigen Sie Ihre spezifischen Zielschadstoffe.

- Wenn Ihr Hauptaugenmerk auf der PFAS-Sanierung liegt: Dieser Prozess ist unerlässlich, da er die für die Erfassung dieser schwierigen Moleküle erforderlichen hydrophoben Wechselwirkungen maximiert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Wasserstörungen liegt: Diese Methode bietet einen klaren Vorteil, indem sie die polaren Gruppen entfernt, die typischerweise Wasser anziehen und Adsorptionsstellen blockieren.

Die Hochtemperaturpyrolyse verwandelt Aktivkohle von einem allgemeinen Adsorptionsmittel in ein hochspezialisiertes Werkzeug zur Entfernung hydrophober Schadstoffe.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Hochtemperaturpyrolyse (900–1000 °C) |

|---|---|

| Oberflächenchemie | Eliminiert polare aliphatische Gruppen; erhöht die Aromatisierung |

| Physikalische Eigenschaft | Verbessert die Oberflächenhydrophobizität signifikant |

| Zielschadstoff | Optimiert für PFAS und hydrophobe Moleküle |

| Wasserwechselwirkung | Reduziert konkurrierende Störungen durch Wassermoleküle |

| Adsorptionstyp | Übergang von Allzweck- zu spezialisierter hydrophober Wechselwirkung |

Verbessern Sie Ihre Adsorptionsleistung mit KINTEK

Präzise Oberflächenmodifikation erfordert exakte Temperaturkontrolle und spezialisierte Ausrüstung. KINTEK bietet branchenführende Muffel-, Röhren- und Vakuumöfen, die entwickelt wurden, um die strengen Anforderungen der Hochtemperaturpyrolyse und Kohleaktivierung zu erfüllen.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Systeme vollständig an Ihre individuellen Materialwissenschaftsanforderungen anpassbar. Ob Sie die PFAS-Sanierung optimieren oder fortschrittliche Adsorptionsmittel entwickeln, KINTEK liefert die thermische Stabilität, die Sie für konsistente Ergebnisse benötigen.

Bereit, Ihre Laborprozesse zu verfeinern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Md Manik Mian, Shubo Deng. Recent advances in activated carbon driven PFAS removal: structure-adsorption relationship and new adsorption mechanisms. DOI: 10.1007/s11783-025-1998-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Hochpräzisions-Ofen für die Aktivierung von Kohlenstoff-Aerogel benötigt? Optimale Porenentwicklung & Kontrolle erzielen

- Was ist die Funktion der langsamen Abkühlfunktion in einem Ofen für Li2.7Sc0.1Sb? Beherrschen Sie die Qualität von Einkristallen

- Was ist die Hauptaufgabe eines Industrieofens bei der Vorbereitung von chitosanmodifizierten Bodenproben?

- Was sind die Vorteile der Verwendung unabhängiger Ru- und Mo-Targets? Beherrschen Sie die stöchiometrische Kontrolle beim Magnetronsputtern

- Wie stellt eine einwirkende hydraulische Presse die Qualität von Grünlingen sicher? Schlüsselfaktoren für Aluminiumverbundwerkstoffe

- Was sind die Funktionen eines vertikal installierten Industrie-Trockenofens unter einem Schredder? Effizientes LIB-Recycling

- Welche Rolle spielt ein Hochtemperatur-Thermosimulationssystem bei der Auflösung von Ausscheidungen in Stahl?

- Was ist die Bedeutung des Vakuumtrocknungsprozesses bei der Herstellung von MnO@WAC-Elektrodenfolien? Expertenratgeber