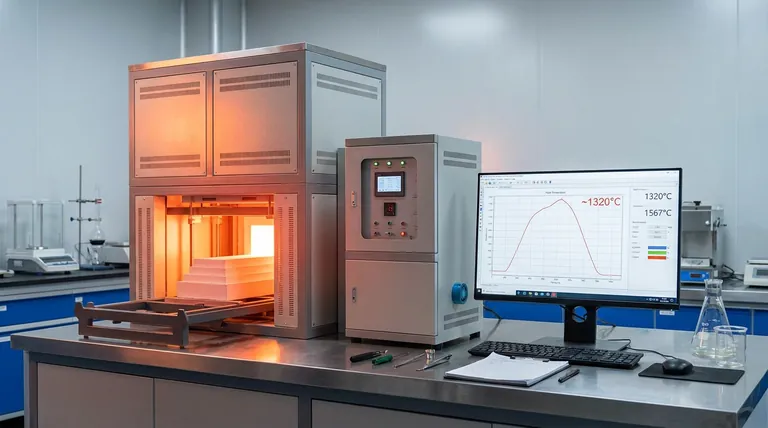

Ein Hochtemperatur-Thermosimulationssystem dient als präziser Mechanismus zum Zurücksetzen der Mikrostruktur. Es nutzt effizientes Heizen, um mikrolegierten Stahl auf etwa 1320 °C zu erhitzen, eine kritische Schwelle für die vollständige Auflösung grober, bereits vorhandener Ausscheidungen. Durch die Aufrechterhaltung dieser Temperatur zwingt das System das Material in einen gleichmäßigen Austenit-Festlösungszustand.

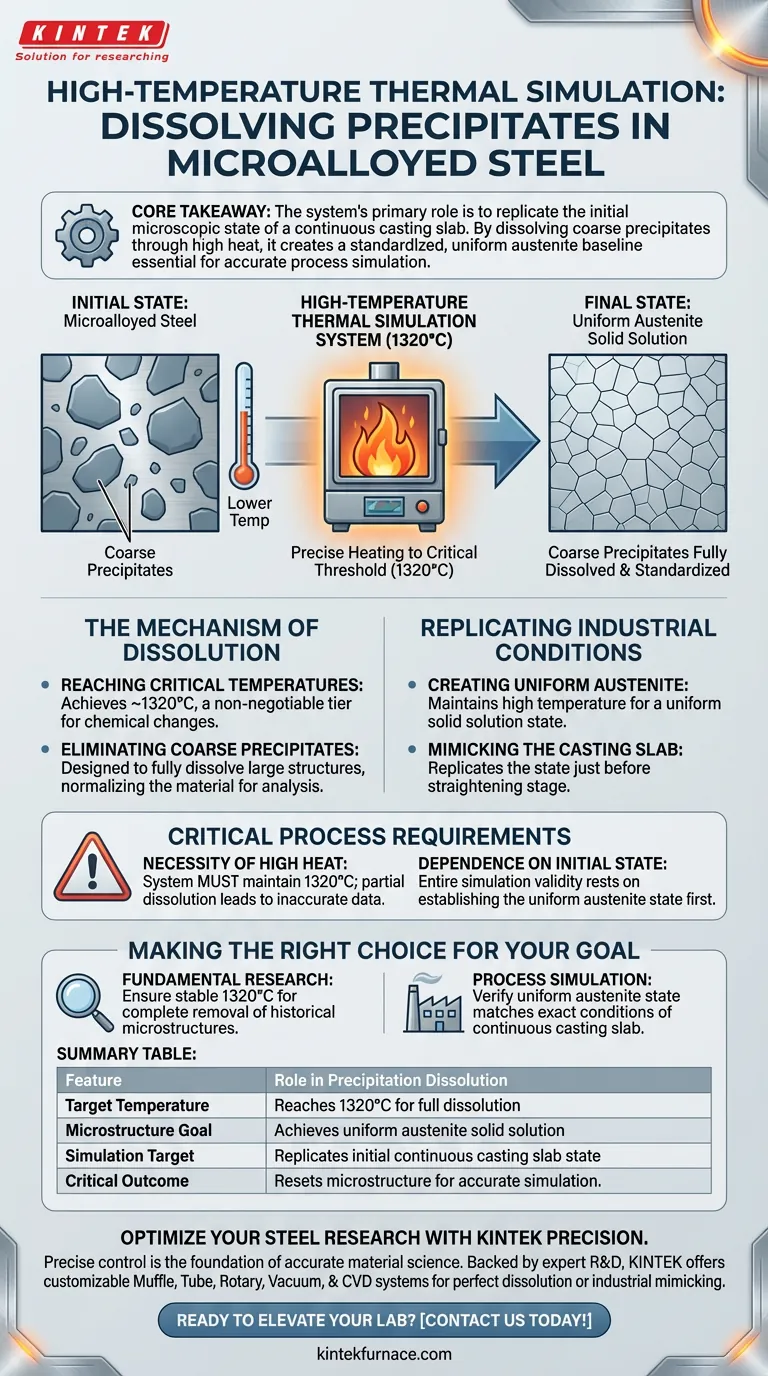

Kernbotschaft Die Hauptaufgabe des Systems besteht darin, den anfänglichen mikroskopischen Zustand einer Stranggießbramme zu replizieren. Durch die Auflösung grober Ausscheidungen mittels hoher Hitze schafft es eine standardisierte, gleichmäßige Austenitbasis, die für eine genaue Prozesssimulation unerlässlich ist.

Der Mechanismus der Auflösung

Erreichen kritischer Temperaturen

Um die Mikrostruktur von mikrolegiertem Stahl zu beeinflussen, muss das System extreme thermische Bedingungen erreichen.

Es verwendet einen effizienten Heizmechanismus, um Temperaturen von bis zu 1320 °C zu erreichen. Diese spezifische thermische Stufe ist für die beabsichtigten chemischen Veränderungen nicht verhandelbar.

Beseitigung grober Ausscheidungen

Bei niedrigeren Temperaturen enthält Stahl oft große, grobe Ausscheidungen.

Das Hochtemperatur-Simulationssystem ist speziell dafür ausgelegt, diese vorhandenen Strukturen vollständig aufzulösen. Diese Auflösung ist der erste Schritt zur Normalisierung des Materials für die Analyse.

Nachbildung industrieller Bedingungen

Erzeugung von gleichmäßigem Austenit

Sobald die Ausscheidungen aufgelöst sind, tritt der Stahl in einen Festlösungszustand ein.

Das System hält die hohe Temperatur aufrecht, um sicherzustellen, dass dieser Zustand zu einer gleichmäßigen Austenit-Festlösung wird. Diese Gleichmäßigkeit ist entscheidend für konsistente experimentelle Daten.

Nachahmung der Bramme beim Gießen

Das ultimative Ziel dieses thermischen Prozesses ist die kontextbezogene Genauigkeit.

Es ist unerlässlich, den Anfangszustand einer Stranggießbramme genau zu replizieren. Insbesondere ahmt es den Zustand des Materials kurz vor dem Richten im Produktionsprozess nach.

Kritische Prozessanforderungen

Die Notwendigkeit hoher Hitze

Die Simulation ist in Bezug auf die Temperatur binär in ihrem Erfolg.

Wenn das System 1320 °C nicht erreicht oder hält, werden die groben Ausscheidungen nicht vollständig aufgelöst. Teilweise Auflösung führt zu einer ungenauen Darstellung des Potenzials des Materials.

Abhängigkeit vom Anfangszustand

Die Gültigkeit der gesamten Simulation beruht auf dieser anfänglichen Heizphase.

Wenn der gleichmäßige Austenitzustand nicht zuerst hergestellt wird, spiegeln nachfolgende Tests nicht die Realität der Produktionslinie wider. Das System muss diesen spezifischen Moment im Stranggießprozess perfekt nachbilden, um nützlich zu sein.

Die richtige Wahl für Ihr Ziel treffen

Bei der Anwendung von Thermosimulation für mikrolegierte Stähle ist das Verständnis der Absicht hinter dem Heizzyklus der Schlüssel zur Datenintegrität.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Stellen Sie sicher, dass Ihr System 1320 °C stabil halten kann, um die vollständige Entfernung historischer Mikrostrukturen (grober Ausscheidungen) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesssimulation liegt: Verifizieren Sie, dass der Zustand "gleichmäßiger Austenit" den genauen Bedingungen Ihrer spezifischen Stranggießbramme vor dem Richten entspricht.

Eine genaue Simulation beginnt mit einer perfekt zurückgesetzten Mikrostruktur.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Auflösung von Ausscheidungen |

|---|---|

| Zieltemperatur | Erreicht 1320 °C, um die vollständige Auflösung grober Strukturen zu gewährleisten |

| Mikrostrukturziel | Erreicht einen gleichmäßigen Austenit-Festlösungszustand |

| Simulationsziel | Replikation des Anfangszustands einer Stranggießbramme |

| Kritisches Ergebnis | Zurücksetzen der Mikrostruktur für eine genaue Simulation der Richtstufe |

Optimieren Sie Ihre Stahlforschung mit KINTEK Precision

Präzise Mikrostrukturkontrolle ist die Grundlage der genauen Materialwissenschaft. Mit fundierter F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Thermosimulationsanforderungen zu erfüllen. Egal, ob Sie eine perfekte Auflösung von Ausscheidungen anstreben oder industrielle Gießbrammen nachahmen möchten, unsere Geräte bieten die Stabilität und Gleichmäßigkeit, die Ihre Forschung erfordert.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Serkan Turan, Heinz Palkowski. Microscopic Investigation for Experimental Study on Transverse Cracking of Ti-Nb Containing Micro-Alloyed Steels. DOI: 10.3390/ma17040900

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein elektrischer Umlufttrockenschrank bei der Vorbehandlung von SBD? Optimieren Sie Ihre Biomasseforschung

- Warum sind ein KOH-Verhältnis von 1:4 und 1000 °C für die chemische Aktivierung unerlässlich? Erzielung einer ultrahohen Oberfläche

- Welche Rolle spielt Iod (I2) als Transportmittel bei der CVT für FexTaSe2? Ermöglichen Sie effizientes Kristallwachstum aus Einkristallen

- Was ist die Funktion von industriellen Elektroöfen bei der Vorbereitung von EN AW-6082? Master Aluminium-Wärmebehandlung

- Warum ist die 5G-Netzwerkinfrastruktur für die Echtzeit-Qualitätskontrolle unerlässlich? Erreichen Sie Null-Fehler-Wärmebehandlung

- Warum wird ein Laborwiderstandsofen für Al-5Er-Ti-Legierungen bevorzugt? Erzielung einer hochreinen Homogenität

- Was ist ein Batchofen und wie funktioniert er? Beherrschen Sie die Präzisionswärmebehandlung für vielfältige Anwendungen

- Warum sind benutzerdefinierte Funktionen (UDFs) für die Modellierung komplexer Verbrennungsprozesse notwendig? Präzision in der Ofensimulation freischalten