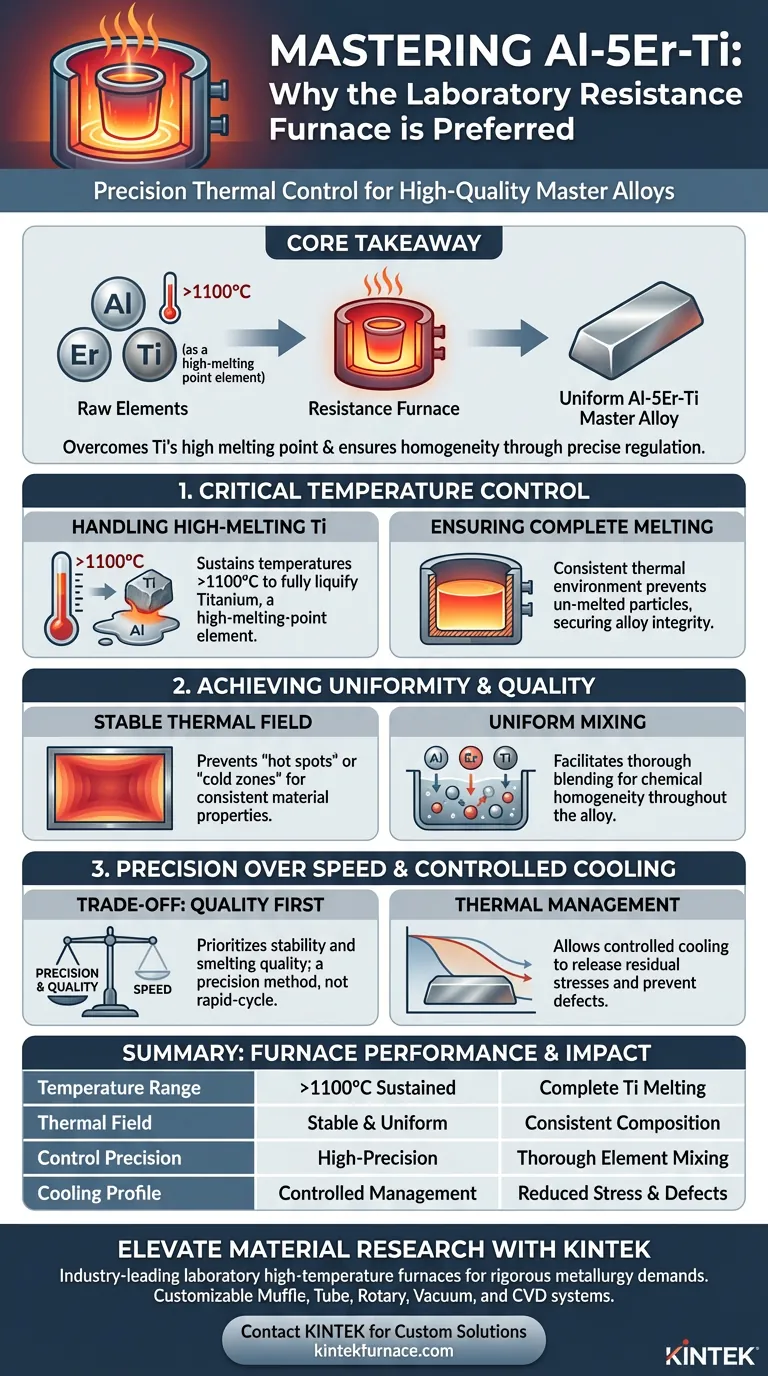

Ein Laborwiderstandsofen ist das bevorzugte Instrument für die Herstellung von Al-5Er-Ti-Masterlegierungen, da er eine stabile Hochtemperaturumgebung bietet, die über 1100 °C erreichen kann. Diese präzise Temperaturregelung ist entscheidend für die Verarbeitung von Legierungen, die hochschmelzende Elemente wie Titan (Ti) enthalten. Sie stellt sicher, dass jede Komponente innerhalb der Masterlegierung vollständig schmilzt, was zu einer chemisch einheitlichen Zusammensetzung führt.

Kernbotschaft: Die Herstellung von Al-5Er-Ti-Legierungen beruht auf der Überwindung des hohen Schmelzpunkts von Titan bei gleichzeitiger Aufrechterhaltung der Homogenität. Der Laborwiderstandsofen bietet die präzise Temperaturregelung und das stabile Wärmefeld, die für eine vollständige Schmelze und eine einheitliche chemische Struktur erforderlich sind.

Die entscheidende Rolle der Temperaturregelung

Umgang mit hochschmelzenden Elementen

Die größte Herausforderung bei der Herstellung von Al-5Er-Ti-Masterlegierungen ist die Einbeziehung von Titan (Ti).

Titan ist ein hochschmelzendes Element, das sich bei Standard-Aluminiumverarbeitungstemperaturen nur schwer verflüssigen lässt. Ein Widerstandsofen wird speziell ausgewählt, weil er Temperaturen über 1100 °C aufrechterhalten kann.

Gewährleistung einer vollständigen Schmelze

Das Erreichen der Zieltemperatur ist nur die halbe Miete; die Aufrechterhaltung ist ebenso wichtig.

Der Widerstandsofen bietet eine konsistente thermische Umgebung, die sicherstellt, dass das Titan nicht nur erhitzt, sondern vollständig in die Aluminiummatrix geschmolzen wird. Ohne diese anhaltende hohe Hitze könnten ungeschmolzene Partikel zurückbleiben, was die Integrität der Legierung beeinträchtigt.

Erzielung von Legierungsqualität und -konsistenz

Erzeugung eines stabilen Wärmefeldes

Über die reine Wärmeerzeugung hinaus hängt die Qualität der Legierung davon ab, wie diese Wärme verteilt wird.

Wie bei ähnlichen metallurgischen Prozessen, z. B. bei Aluminium-Lithium-Legierungen, zeichnet sich ein Widerstandsofen durch die Bereitstellung einer stabilen Wärmefeldverteilung aus. Dies verhindert "Hot Spots" oder "Cold Zones" im Tiegel, die zu inkonsistenten Materialeigenschaften führen könnten.

Gleichmäßiges Mischen und Homogenität

Das ultimative Ziel des Herstellungsprozesses ist die chemische Einheitlichkeit.

Die kontrollierte Umgebung ermöglicht ein gründliches Mischen von Aluminium, Erbium und Titan. Dies stellt sicher, dass die fertige Masterlegierung durchweg eine konsistente Zusammensetzung aufweist, was für ihre Leistung bei nachfolgenden Guss- oder Formanwendungen unerlässlich ist.

Verständnis der Kompromisse

Präzision vs. Geschwindigkeit

Obwohl der Laborwiderstandsofen in Bezug auf die Qualität überlegen ist, priorisiert er Stabilität über Geschwindigkeit.

Der Prozess erfordert Zeit, um die für Titan erforderlichen hohen Temperaturen zu erreichen und das Wärmefeld für ein gleichmäßiges Mischen zu stabilisieren. Dies ist keine Schnellzyklusmethode; es ist eine Präzisionsmethode, die darauf ausgelegt ist, die Schmelzqualität zu maximieren und die ordnungsgemäße Integration komplexer Elemente sicherzustellen.

Die Notwendigkeit einer kontrollierten Kühlung

Der Widerstandsofen ermöglicht auch ein kontrolliertes Wärmemanagement, das für die Spannungsentlastung entscheidend sein kann.

Ähnlich wie bei hoch-entropischen Legierungsbeschichtungen hilft die Fähigkeit, Proben bei konstanten Temperaturen zu halten, Restspannungen abzubauen. Im Kontext von Masterlegierungen verhindert diese Kontrolle die Bildung von Defekten, die während einer schnellen, unkontrollierten Abkühlung auftreten könnten.

Die richtige Wahl für Ihr Projekt treffen

Um den Erfolg Ihrer Al-5Er-Ti-Legierungsherstellung sicherzustellen, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen metallurgischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf dem vollständigen Schmelzen von Titan liegt: Stellen Sie sicher, dass Ihr Widerstandsofen kalibriert ist, um zuverlässig Temperaturen über 1100 °C aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Legierungshomogenität liegt: Priorisieren Sie ein Ofendesign, das ein stabiles Wärmefeld garantiert, um ein gleichmäßiges Mischen der Aluminiummatrix und der Zusatzstoffe zu fördern.

Durch die Nutzung der präzisen thermischen Umgebung eines Widerstandsofens stellen Sie einen grundlegenden Gießprozess sicher, der eine hochwertige, einheitliche Masterlegierung liefert.

Zusammenfassungstabelle:

| Merkmal | Leistung des Widerstandsofens | Auswirkung auf Al-5Er-Ti-Masterlegierung |

|---|---|---|

| Temperaturbereich | Aufrechterhaltene Werte >1100°C | Gewährleistet vollständiges Schmelzen von hochschmelzendem Titan (Ti). |

| Wärmefeld | Stabile und gleichmäßige Verteilung | Verhindert Hot/Cold Spots für eine konsistente chemische Zusammensetzung. |

| Regulierungspräzision | Hochpräzise thermische Regelung | Ermöglicht gründliches Mischen von Al-, Er- und Ti-Elementen. |

| Kühlprofil | Kontrolliertes Wärmemanagement | Reduziert Restspannungen und verhindert Strukturdefekte. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Herstellung von Masterlegierungen beginnt mit überlegener thermischer Kontrolle. KINTEK bietet branchenführende Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die speziell für die anspruchsvollen Anforderungen der Hochtemperaturmetallurgie entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Anforderungen an Al-5Er-Ti oder Speziallegierungen zu erfüllen.

Sind Sie bereit, für Ihr nächstes Projekt eine vollständige Schmelze und chemische Einheitlichkeit zu gewährleisten?

Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Al-5Er-Ti Master Alloy with Both Grain Refinement and Microalloying Effects. DOI: 10.3390/met15010043

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Laborausstattung wird für die Hochtemperatursynthese von g-C3N4 verwendet? Schlüsselwerkzeuge für den Erfolg

- Was sind die Vorteile der Verwendung eines Vakuum-Niedertemperatur-Mikrowellen-unterstützten Pyrolysesystems für LCP? (Erweiterter Leitfaden)

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Synthese von alpha-K3[CuIO6]·4H2O? Kristallintegrität schützen

- Wie ermöglicht ein Einschienen-Schmelzspinnsystem die Herstellung von amorphem Material auf Eisenbasis? Präzisions-Schnellabschreckung erreichen

- Welche Vorteile bietet ein Salzbadofen für die bainitische Umwandlung? Erzielen Sie überlegene Stahlmikrostrukturen

- Welche Rolle spielt die thermische Stabilität bei der Katalysatorbewertung? Gewährleistung der Haltbarkeit nach der Hochtemperatursynthese

- Wie beeinflusst die Substratvorwärmausrüstung die Bildung und Verteilung der Laves-Phase in Inconel 718?

- Was sind die technischen Vorteile der Vakuum-assistierten Imprägnierung für 3D-LIG/Polymer-Komposite? Erhöhung der Festigkeit