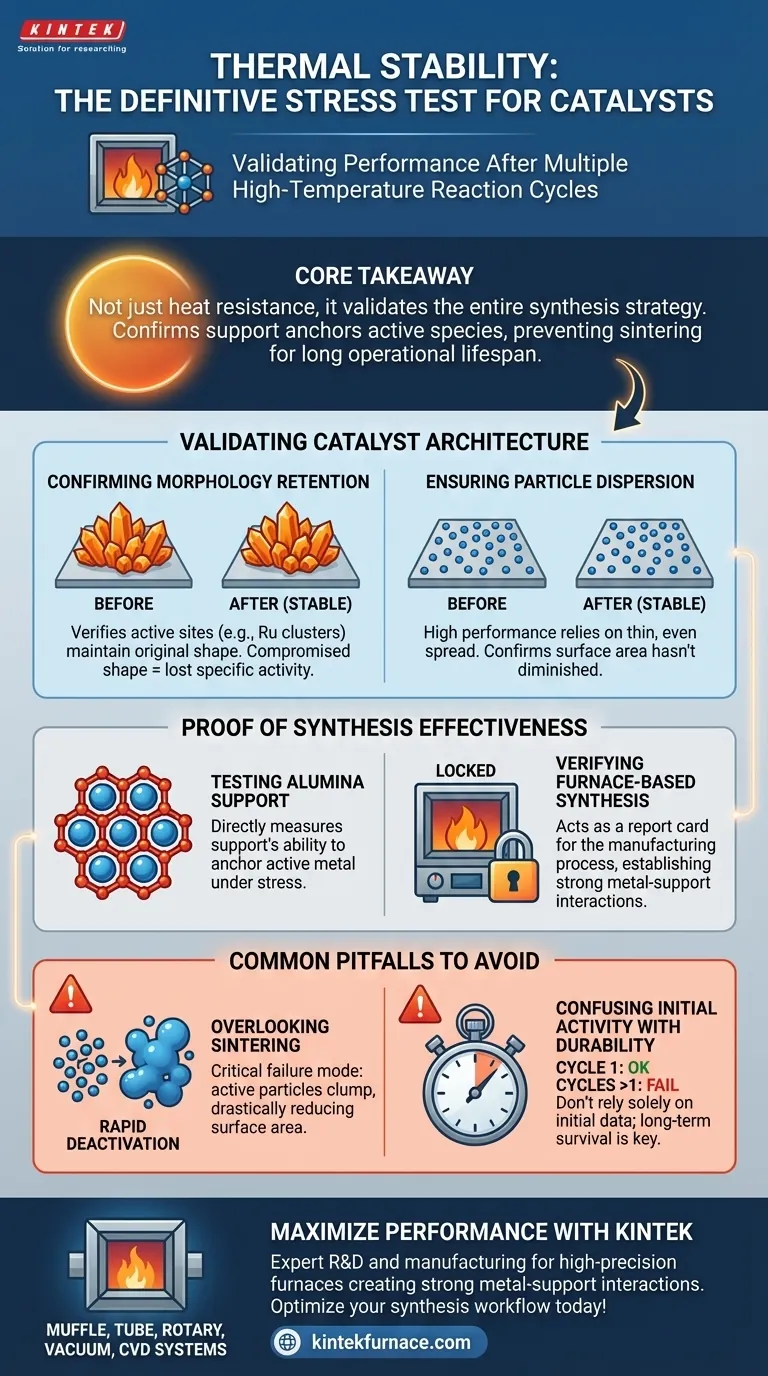

Die thermische Stabilität dient als definitive Belastungsprobe für jeden Katalysator, der in einer Hochtemperaturumgebung synthetisiert wurde. Sie ist die primäre Metrik zur Bestimmung, ob die aktiven Zentren, wie z. B. Rutheniumcluster, ihre spezifische Form und Verteilung nach dem Überstehen der rauen Bedingungen von Hochdruck-Reaktionszyklen beibehalten.

Kernbotschaft Die Bewertung der thermischen Stabilität ist nicht nur eine Frage der Hitzebeständigkeit; sie validiert die gesamte Synthesestrategie. Sie bestätigt, dass die Trägerstruktur die aktiven Spezies wirksam verankert, um ein Sintern zu verhindern, und gewährleistet, dass der Katalysator seine Funktionalität über eine lange Betriebslebensdauer beibehält.

Validierung der Katalysatorarchitektur

Bestätigung der Morphologieerhaltung

Die zentrale Rolle dieser Bewertung ist die Überprüfung, ob die aktiven Zentren nicht physisch abgebaut wurden.

Nach der Exposition gegenüber den Reaktionsbedingungen wird der Katalysator inspiziert, um sicherzustellen, dass die aktiven Cluster ihre ursprüngliche Morphologie beibehalten. Wenn sich die Form ändert, wird die spezifische chemische Aktivität des Katalysators beeinträchtigt.

Gewährleistung der Partikeldispersion

Hohe Leistung hängt davon ab, dass die aktiven Spezies dünn und gleichmäßig über den Träger verteilt sind.

Thermische Stabilitätstests bestätigen, dass diese Partikel dispergiert geblieben sind und nicht über die Oberfläche gewandert sind. Dies beweist, dass die für die Reaktion verfügbare Katalysatoroberfläche während des Gebrauchs nicht abgenommen hat.

Nachweis der Syntheseeffektivität

Testen des Aluminiumoxidträgers

Die Bewertung misst direkt die Wirksamkeit des Trägermaterials, insbesondere der Aluminiumoxidstruktur.

Sie bestimmt, ob der Träger robust genug ist, um das aktive Metall unter Belastung an Ort und Stelle zu halten. Ein stabiles Ergebnis zeigt an, dass der Träger die Bewegung von Metallclustern erfolgreich verhindert.

Überprüfung der Ofen-basierten Synthese

Diese Bewertung dient als Zeugnis für den Herstellungsprozess selbst.

Sie bestätigt, dass die ofenbasierte Synthesemethode erfolgreich starke Wechselwirkungen zwischen dem Metall und dem Träger hergestellt hat. Wenn der Katalysator stabil bleibt, hat die Hochtemperatursynthese die Struktur erfolgreich "verriegelt".

Häufige Fallstricke, die es zu vermeiden gilt

Übersehen des Sinterns

Das kritischste Ausfallmuster bei diesen Bewertungen ist das Sintern, bei dem sich aktive Partikel verklumpen.

Wenn sich eine Bewertung nur auf die chemische Ausgabe konzentriert, ohne auf Sintern zu prüfen, können Sie physische Degradation übersehen. Dieses Verklumpen reduziert drastisch die aktive Oberfläche und führt zum endgültigen Versagen.

Verwechslung von anfänglicher Aktivität mit Haltbarkeit

Ein Katalysator kann im ersten Zyklus gut funktionieren, aber kurz darauf strukturell versagen.

Es ist ein Fehler, sich ausschließlich auf anfängliche Reaktionsdaten zu verlassen; Daten zur thermischen Stabilität sind erforderlich, um nachzuweisen, dass der Katalysator längere Nutzungsdauern ohne Deaktivierung überstehen kann.

Bewertung Ihrer Katalysatorbedürfnisse

Um sicherzustellen, dass Sie den richtigen Katalysator für Ihre spezifischen Einschränkungen auswählen oder entwickeln, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Priorisieren Sie Katalysatoren, bei denen die Bewertung nach mehreren Hochdruckzyklen keine signifikanten Veränderungen der Partikeldispersion bestätigt.

- Wenn Ihr Hauptaugenmerk auf der Validierung der Herstellung liegt: Verwenden Sie Daten zur thermischen Stabilität, um zu bestätigen, dass Ihre Ofensynthesetemperaturen ausreichende Metall-Träger-Wechselwirkungen erzeugen, um Sintern zu verhindern.

Letztendlich ist die thermische Stabilität die einzige Metrik, die garantiert, dass Ihr Katalysator robust genug ist, um ein theoretisches Design in eine praktische, langlebige industrielle Lösung zu verwandeln.

Zusammenfassungstabelle:

| Bewertungsmetrik | Rolle bei der Katalysatorleistung | Auswirkungen des Versagens |

|---|---|---|

| Morphologieerhaltung | Beibehaltung der spezifischen Form aktiver Zentren (z. B. Ru-Cluster) | Verlust spezifischer chemischer Aktivität |

| Partikeldispersion | Gewährleistet, dass die aktiven Spezies über den Träger verteilt bleiben | Reduzierte Oberfläche und Reaktionsraten |

| Trägerrobustheit | Verankert Metallcluster über die Aluminiumoxidstruktur | Partikelmigration und struktureller Kollaps |

| Sinterbeständigkeit | Verhindert das Verklumpen aktiver Partikel | Schnelle Deaktivierung und physische Degradation |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Fordert Ihre Forschung oder industrielle Anwendung eine außergewöhnliche Katalysatorhaltbarkeit? Bei KINTEK verstehen wir, dass thermische Stabilität mit dem Syntheseprozess beginnt. Gestützt auf Experten-F&E und Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die entwickelt wurden, um die starken Metall-Träger-Wechselwirkungen zu erzeugen, die Ihre Katalysatoren benötigen, um raue Reaktionszyklen zu überstehen.

Ob Sie eine Standardlösung oder einen kundenspezifischen Hochtemperatur-Ofen für einzigartige Forschungsanforderungen benötigen, unsere Geräte stellen sicher, dass die Morphologie und Dispersion Ihrer aktiven Zentren für langfristige Zuverlässigkeit gesperrt sind. Kontaktieren Sie uns noch heute, um Ihren Synthese-Workflow zu optimieren!

Visuelle Anleitung

Referenzen

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist das Ziel der GC-MS-Analyse von Bioöl? Chemischen Wert und industrielle Nutzbarkeit erschließen

- Was ist die technische Notwendigkeit des Verschließens von Quarzampullen bei 10^-5 mbar für CVT? Sicherstellung der Kristallreinheit

- Warum einen Labortrockenschrank für Re2O7/Al2O3-Katalysatoren verwenden? Hohe Dispersion & Leistung sicherstellen

- Warum ist präzises Vorheizen in einem Industrieofen für RAP notwendig? Gewährleistung einer genauen Charakterisierung und Wiederverwertung

- Was ist der technische Zweck des Kugelmühlenprozesses für Ti12%Zr? Master Mechanical Activation & Alloying

- Was sind die Vorteile der Zinnflussmethode? Erzielung von hochwertigem Eu5.08-xSrxAl3Sb6 Einkristallwachstum

- Was ist die Funktion eines Präzisionslaborofens bei der Vorbehandlung von KNN-Keramik? Sicherstellung der stöchiometrischen Genauigkeit

- Warum ist ein schnelles Wasserabschrecksystem für 7075er Aluminium notwendig? Maximieren Sie die Legierungsfestigkeit & Härte