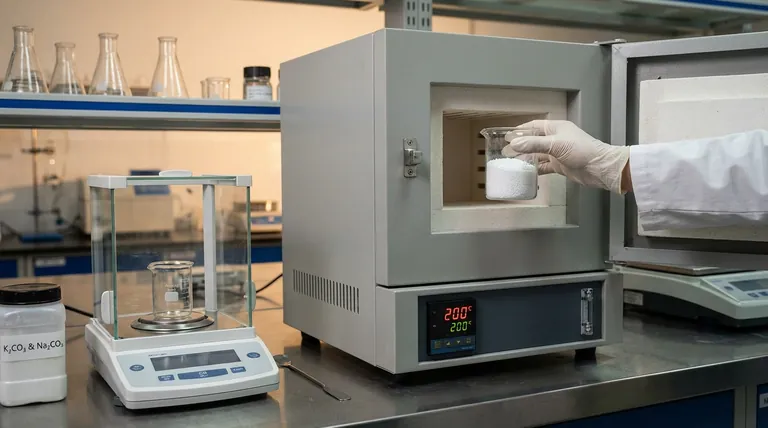

Die Hauptfunktion eines Präzisionslaborofens bei der Vorbehandlung von KNN-basierten Keramikrohstoffen besteht darin, die Auswirkungen der Hygroskopizität zu neutralisieren. Materialien wie Kaliumcarbonat und Natriumcarbonat nehmen natürlicherweise Feuchtigkeit aus der Luft auf, was ihr Gewicht verändert. Der Ofen bietet eine kontrollierte thermische Umgebung, um dieses adsorbierte Wasser vor der kritischen Wägestufe vollständig zu entfernen.

Durch die Aufrechterhaltung einer konstanten Temperatur von 200 °C stellt der Ofen sicher, dass die Rohmaterialien auf Basis ihrer tatsächlichen chemischen Masse und nicht ihres Wassergewichts gewogen werden. Dieser Schritt ist die Grundlage für die Erzielung der strengen stöchiometrischen Verhältnisse, die für Hochleistungs-Piezoelektrika erforderlich sind.

Die Herausforderung hygroskopischer Rohmaterialien

Die Natur von KNN-Inhaltsstoffen

Bei der Herstellung von Kalium-Natrium-Niobat (KNN)-Keramik sind wichtige Rohmaterialien wie Kaliumcarbonat und Natriumcarbonat stark hygroskopisch.

Das bedeutet, dass sie aktiv Wassermoleküle aus der Umgebung anziehen und festhalten.

Die Wägeabweichung

Wenn diese Materialien ohne Vorbehandlung gewogen werden, enthält die Messung das Gewicht des adsorbierten gebundenen Wassers.

Dies führt dazu, dass weniger tatsächliches reaktives Material zugegeben wird, als die Formel erfordert, wodurch das chemische Gleichgewicht der endgültigen Keramik gestört wird.

Die Rolle der Präzisionsheizung

Entfernung von gebundenem Wasser

Der Laborofen schafft eine stabile Umgebung, die typischerweise auf 200 °C eingestellt ist, um Feuchtigkeit zu entfernen.

Diese Temperatur reicht aus, um adsorbiertes Wasser gründlich zu entfernen, ohne die Carbonat-Rohmaterialien selbst zu zersetzen.

Sicherstellung der stöchiometrischen Präzision

Das ultimative Ziel dieses Trocknungsprozesses ist die Gewährleistung eines strengen stöchiometrischen Verhältnisses.

Bei Festkörperreaktionen muss das Verhältnis der Atome exakt sein. Schon eine geringfügige Abweichung, die durch das Feuchtigkeitsgewicht verursacht wird, kann die piezoelektrischen Eigenschaften des Endprodukts beeinträchtigen.

Verständnis der kritischen Prozesskontrollen

Temperaturuniformität

Obwohl das Ziel 200 °C beträgt, ist die Präzision des Ofens entscheidend.

Temperaturschwankungen könnten zu unvollständiger Trocknung oder umgekehrt zu ungleichmäßiger Erwärmung führen, die den physikalischen Zustand des Materials beeinflusst.

Prozesszeitgebung

Die Heizdauer muss ausreichen, um sicherzustellen, dass das Material einen stabilen, trockenen Zustand erreicht.

Wenn dieser Prozess vorzeitig abgebrochen wird, besteht die Gefahr, dass Restfeuchtigkeit zurückbleibt und die Wägefehler, die der Prozess beseitigen soll, erneut auftreten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Formulierungsgenauigkeit liegt: Stellen Sie sicher, dass Ihr Ofen so kalibriert ist, dass er 200 °C präzise hält, da dies die Feuchtigkeitsvariable eliminiert, die Ihr chemisches Rezept verfälscht.

Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Priorisieren Sie diesen Vorbehandlungsschritt, um die korrekte Festkörperreaktion zu gewährleisten, die die Voraussetzung für hohe piezoelektrische Aktivität ist.

Die präzise Umgebungsregelung während der Rohmaterialphase ist die unsichtbare Variable, die über Erfolg oder Misserfolg der fortschrittlichen Keramiktechnik entscheidet.

Zusammenfassungstabelle:

| Prozessschritt | Anforderung | Zweck |

|---|---|---|

| Zieltemperatur | 200 °C | Entfernt adsorbiertes Wasser, ohne Carbonate zu zersetzen |

| Materialfokus | K₂CO₃ & Na₂CO₃ | Neutralisiert die hohe Hygroskopizität bleifreier Vorläufer |

| Kontrollpriorität | Thermische Gleichmäßigkeit | Verhindert Wägeabweichungen und gewährleistet chemisches Gleichgewicht |

| Endergebnis | Stöchiometrische Präzision | Grundlage für hohe piezoelektrische Aktivität |

Verbessern Sie Ihre Keramiktechnik mit KINTEK

Präzision ist die Grundlage für Hochleistungs-KNN-Keramik. Bei KINTEK verstehen wir, dass selbst eine geringfügige Wägeabweichung Ihre Forschung beeinträchtigen kann. Unterstützt durch fachkundige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie unsere Präzisions-Laboröfen an, die alle an Ihre individuellen Vorbehandlungsbedürfnisse angepasst werden können.

Lassen Sie nicht zu, dass Feuchtigkeit Ihre Stöchiometrie beeinträchtigt. Sorgen Sie für absolute Konsistenz bei Ihren Festkörperreaktionen mit unseren branchenführenden thermischen Lösungen. Kontaktieren Sie uns noch heute, um den perfekten Präzisionsofen für Ihr Labor zu finden!

Referenzen

- Michaela Roudnická, Dalibor Vojtěch. Hydrogen Embrittlement of Ti-Al6-V4 Alloy Manufactured by Laser Powder Bed Fusion Induced by Electrochemical Charging. DOI: 10.3390/met14020251

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie profitiert die alkalische thermische Behandlung mit Sauerstoffanreicherung von hochreinem Zellstoff? Erzielen Sie eine überlegene Faserausbeute

- Was ist der Zweck der Verwendung eines Flüssigstickstoffadsorptionsinstruments und der BET-Analyse? Charakterisierung von RCM-Nanosheets

- Was ist der Zweck von Sinteröfen? Um Pulver in starke, dichte Materialien umzuwandeln

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für den Imprägnierungsmodifizierungsprozess von Aktivkohle benötigt?

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für V2CTx MXene-Filme? Schützen Sie Ihre Materialqualität

- Warum ist eine programmierbare Heizung für die Aushärtung von Verbundwerkstoffen notwendig? Beherrschen Sie die thermische Steuerung für überlegene Festigkeit

- Wie verbessert eine Plasma-Nitrieranlage die Leistung von Titanlegierungen in Meerwasser? Erhöhung der maritimen Haltbarkeit

- Warum ist ein Vakuumsystem, das aus Molekular- und mechanischen Pumpen besteht, unerlässlich? Gewährleistung der Reinheit beim Magnetronsputtern