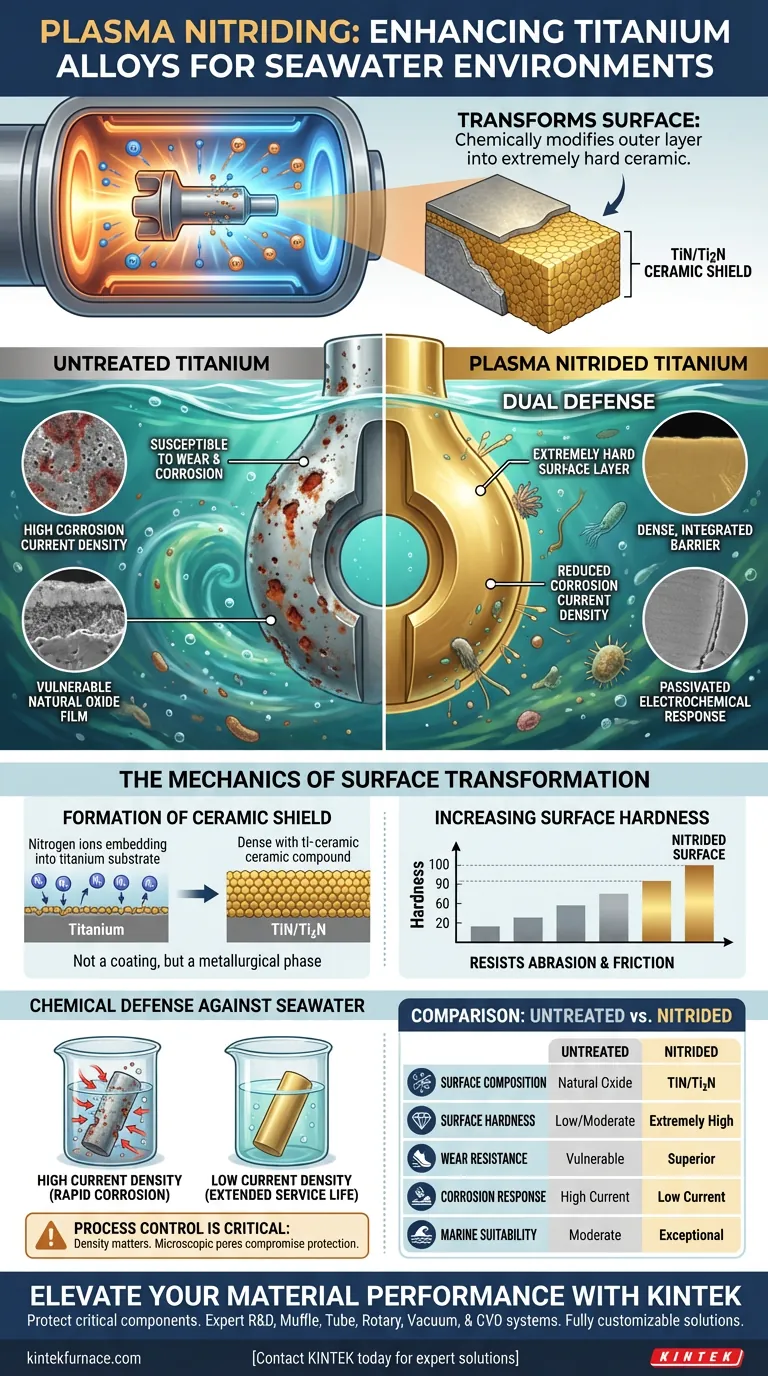

Plasma-Nitrieranlagen verändern die Oberfläche von Titanlegierungen durch chemische Modifikation der äußeren Schicht, um eine dichte, extrem harte Keramikverbindung zu bilden, die als Titannitrid (TiN/Ti2N) bekannt ist. Dieser Prozess adressiert direkt die Schwachstellen von Titan in Meeresumgebungen, indem er die Verschleißfestigkeit erheblich erhöht und die elektrochemische Reaktion des Materials auf korrosives Meerwasser grundlegend verändert.

Der Hauptvorteil liegt in der Schaffung einer Titannitrid-Barriere. Diese Schicht reduziert effektiv die Korrosionsstromdichte und härtet die Oberfläche, was einen doppelten Schutz gegen chemische Angriffe und physikalische Abrieb bietet, die in Meerwasserumgebungen üblich sind.

Die Mechanik der Oberflächenumwandlung

Bildung der Keramik-Schutzschicht

Plasma-Nitrieranlagen malen nicht einfach eine Beschichtung auf die Legierung. Stattdessen führen sie Stickstoffionen in die Oberfläche des Titans ein, um eine neue metallurgische Phase zu erzeugen.

Dies führt zur Bildung von Titannitrid (TiN/Ti2N). Dies ist eine dichte Keramikschicht, die sich mit dem Substrat verbindet und nicht nur darauf aufliegt.

Erhöhung der Oberflächenhärte

Während Titan für sein hohes Verhältnis von Festigkeit zu Gewicht bekannt ist, können unbehandelte Titanlegierungen anfällig für Oberflächenverschleiß sein.

Der Plasma-Nitrierprozess erzeugt eine extrem harte Oberfläche. Diese Härte ist entscheidend für Komponenten, die abrasiven Partikeln im Meerwasser oder physikalischer Reibung durch den Betrieb ausgesetzt sind.

Chemischer Schutz gegen Meerwasser

Veränderung der elektrochemischen Eigenschaften

Korrosion ist im Grunde ein elektrochemischer Prozess. Das Vorhandensein der nitrierten Schicht verändert, wie das Titan mit Elektrolyten wie Meerwasser interagiert.

Durch die Veränderung dieser elektrochemischen Eigenschaften "passiviert" die Anlage die Oberfläche effektiver und robuster als der natürliche Oxidfilm auf unbehandeltem Titan.

Reduzierung der Korrosionsstromdichte

Die wichtigste Kennzahl für die Leistung in Meeresumgebungen ist in diesem Zusammenhang die Korrosionsstromdichte. Eine hohe Stromdichte deutet auf schnelle Korrosion hin.

Die nitrierte Schicht reduziert diese Dichte in korrosiven Medien effektiv. Diese Reduzierung verlangsamt den Abbauprozess und stellt sicher, dass die Legierung ihre strukturelle Integrität über eine längere Lebensdauer in extremen Umgebungen beibehält.

Verständnis der Einschränkungen

Prozesskontrolle ist entscheidend

Die Wirksamkeit dieses Schutzes hängt vollständig von der Dichte der Keramikschicht ab.

Wenn die Anlage nicht so kalibriert ist, dass eine dichte TiN/Ti2N-Schicht entsteht, könnten mikroskopische Poren das Eindringen von Meerwasser in die Beschichtung ermöglichen. Dies würde den oben beschriebenen verbesserten Korrosionsschutz beeinträchtigen.

Oberflächen- vs. Kern-Eigenschaften

Es ist wichtig zu bedenken, dass es sich hierbei um eine Oberflächenmodifikationstechnik handelt.

Während die äußere Schicht zu einer harten Keramik wird, behält der Kern des Materials die ursprünglichen Eigenschaften der Titanlegierung bei. Der Vorteil ist streng auf die Schnittstelle zwischen dem Metall und dem Meerwasser beschränkt.

Bewertung der Plasma-Nitrierung für maritime Anwendungen

Um festzustellen, ob dieser Prozess Ihren technischen Anforderungen entspricht, berücksichtigen Sie die spezifischen Belastungen, denen Ihre Komponenten ausgesetzt sein werden.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Die Bildung der extrem harten TiN/Ti2N-Schicht schützt bewegliche Teile vor Abrieb und Reibung.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Die Reduzierung der Korrosionsstromdichte bietet eine signifikante Verlängerung der Lebensdauer für statische Strukturen, die in Meerwasser eingetaucht sind.

Durch die Nutzung der Plasma-Nitrierung wandeln Sie eine Standard-Titanlegierung in ein Verbundsystem um, das den doppelten Bedrohungen durch chemische Korrosion und physikalischen Verschleiß standhalten kann.

Zusammenfassungstabelle:

| Merkmal | Unbehandelte Titanlegierung | Plasma-nitrierte Titanlegierung |

|---|---|---|

| Oberflächenzusammensetzung | Natürlicher Oxidfilm | Titannitrid (TiN/Ti2N) Schicht |

| Oberflächenhärte | Gering bis moderat | Extrem hoch (Keramik) |

| Verschleißfestigkeit | Anfällig für Abrieb | Überlegene Beständigkeit gegen physikalischen Verschleiß |

| Korrosionsverhalten | Hohe Stromdichte | Niedrige Stromdichte (reduzierter Abbau) |

| Eignung für maritime Anwendungen | Moderat | Außergewöhnlich (doppelter Schutz) |

Verbessern Sie Ihre Materialleistung mit KINTEK

Schützen Sie Ihre kritischen Komponenten vor den härtesten maritimen Bedingungen. Mit fundierter F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Ofenlösungen für fortschrittliche Oberflächenbehandlungen wie Plasma-Nitrierung.

Ob Sie die Verschleißfestigkeit verbessern oder langfristigen Korrosionsschutz gewährleisten möchten, unsere Anlagen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Bedürfnisse zu erfüllen. Lassen Sie nicht zu, dass Meerwasser die Integrität Ihres Projekts beeinträchtigt – arbeiten Sie mit KINTEK für überlegene Materialhaltbarkeit zusammen.

Bereit, Ihre Titanlegierungen zu transformieren? Kontaktieren Sie KINTEK noch heute für Expertenlösungen!

Visuelle Anleitung

Referenzen

- Kang Gao, Pinghu Chen. Overview of Surface Modification Techniques for Titanium Alloys in Modern Material Science: A Comprehensive Analysis. DOI: 10.3390/coatings14010148

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein abgedichteter Heizreaktor bei der Synthese von MSNs? Master Precision Pore Uniformity

- Welche Rolle spielt ein automatischer Hochtemperatur-Zyklisierungsofen bei der Bewertung von TBC-Systemen? Validieren Sie die Haltbarkeit jetzt.

- Was ist der Zweck der 0,5 cm Tunnelstruktur beim Sintern von LLZO? Erzielung einer überlegenen strukturellen Uniformität

- Was ist die Kernfunktion eines Trockenofens bei der Formenherstellung? Herstellung hochfester anorganischer Silikatformen

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität

- Welche Rolle spielt ein Labor-Trockenschrank bei der Bildung von Polymer-Kolloidal-Kristall-Templates? Beherrschen von 3DOM-Grundlagen

- Wie wirken sich segmentierte Heiz- und Kühlzyklen auf die mikrowellenunterstützte Synthese von 2D-Eisenoxid (Fe2O3) aus?

- Warum gilt elektromagnetische Induktionserwärmung als umweltfreundlich? Keine Emissionen & Hoher Wirkungsgrad