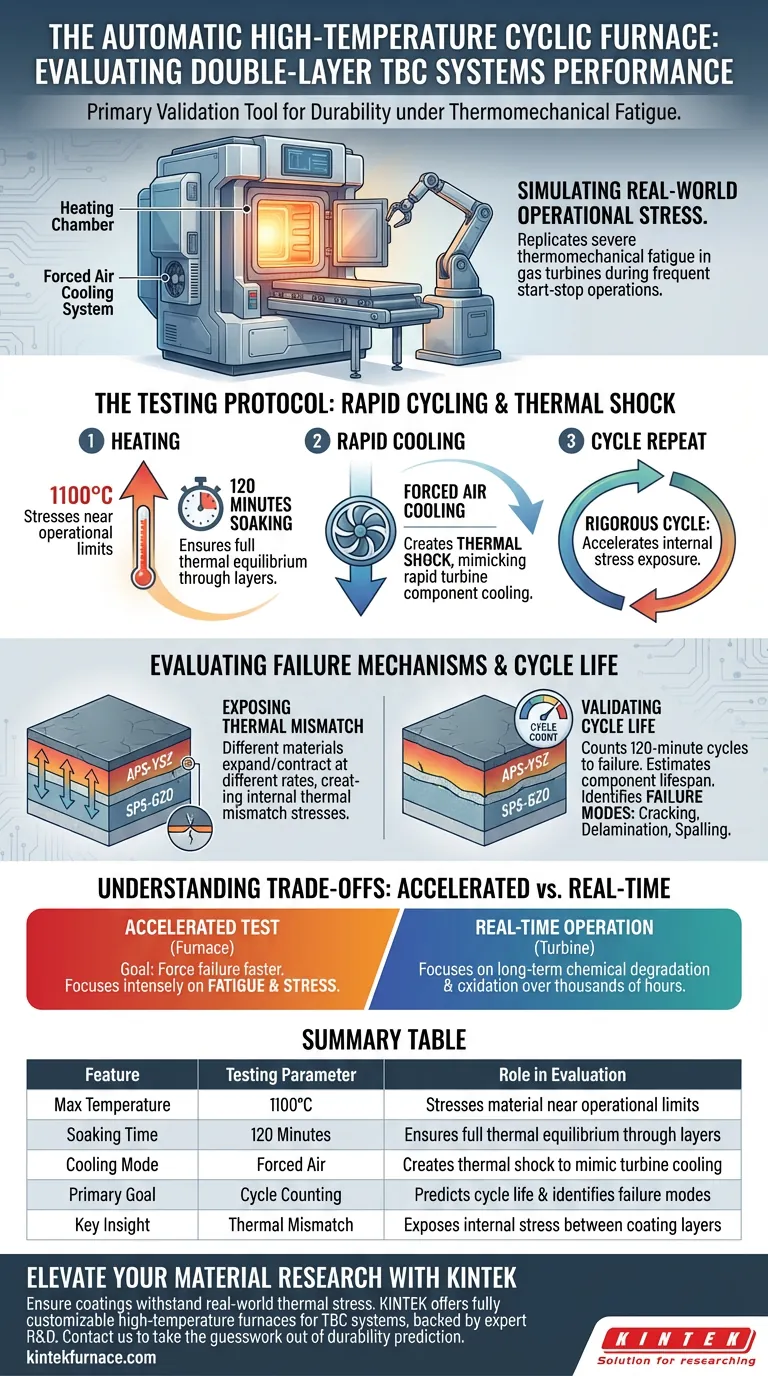

Ein automatischer Hochtemperatur-Zyklisierungsofen dient als primäres Validierungswerkzeug zur Bestimmung der Haltbarkeit von doppelwandigen thermischen Barrierebeschichtungssystemen (TBC) unter Belastung. Seine spezifische Rolle besteht darin, die starke thermomechanische Ermüdung zu simulieren, die in Gasturbinen bei häufigen Start- und Stoppvorgängen auftritt.

Der Ofen unterzieht die Beschichtung einem strengen Zyklus aus Erhitzen auf 1100 °C, Halten für 120 Minuten und schneller Zwangsluftkühlung. Dieser Prozess beschleunigt die Beanspruchung durch innere Spannungen und ermöglicht es Ingenieuren, die Zykluslebensdauer und die Versagensmodi komplexer Strukturen genau vorherzusagen.

Simulation von realen Betriebsbelastungen

Nachbildung von Gasturbinenzyklen

In realen Anwendungen arbeiten Gasturbinen nicht immer bei konstanter Temperatur. Sie durchlaufen häufige Betriebsänderungen.

Der automatische Zyklisierungsofen ist darauf ausgelegt, diese spezifischen Start-Stopp-Umgebungen nachzubilden. Anstatt nur die Hitzebeständigkeit zu testen, testet er die Fähigkeit des Materials, konstanten Schwankungen standzuhalten.

Die Rolle des Thermoschocks

Die wichtigste Funktion des Ofens ist die Anwendung von Zwangsluftkühlung nach einer intensiven Hitzeperiode.

Diese schnelle Änderung erzeugt einen Thermoschockeffekt. Sie ahmt die schnelle Abkühlung nach, die eine Turbinenkomponente erfahren kann, was oft weitaus schädlicher ist als die Heizphase selbst.

Das Testprotokoll

Präzise Temperaturparameter

Um standardisierte Ergebnisse zu gewährleisten, steuert der Ofen den Heizprozess mit hoher Präzision.

Das Standardprotokoll beinhaltet das Erreichen von 1100 °C. Diese Temperatur reicht aus, um die Materialien nahe an ihre Betriebsgrenzen zu belasten, ohne sie sofort zu schmelzen.

Thermische Einwirkzeit

Sobald die Zieltemperatur erreicht ist, hält der Ofen diese für eine Dauer von 120 Minuten.

Diese Dauer stellt sicher, dass die Wärme vollständig durch die doppelwandige Struktur dringt. Sie garantiert, dass das gesamte System, nicht nur die Oberfläche, das thermische Gleichgewicht erreicht, bevor die Kühlphase beginnt.

Bewertung von Versagensmechanismen

Aufdeckung von thermischer Inkompatibilität

Doppelwandige Systeme, wie APS-YSZ/SPS-GZO, bestehen aus verschiedenen übereinanderliegenden Materialien. Diese Materialien dehnen sich unterschiedlich aus und ziehen sich unterschiedlich zusammen.

Die zyklische Natur des Ofens beschleunigt die Entwicklung von inneren thermischen Inkompatibilitätsspannungen. Dies zeigt, wie gut die Schichten verbunden bleiben, wenn sie gegeneinander arbeiten, was ihre Ausdehnungsraten betrifft.

Validierung der Zykluslebensdauer

Das Endergebnis dieses Tests ist die Bestimmung der Zykluslebensdauer der TBC.

Durch Zählen, wie viele 120-Minuten-Zyklen die Beschichtung vor dem Versagen aushält, können Ingenieure die Lebensdauer der Komponente im Feld abschätzen. Es identifiziert auch die spezifischen Versagensmodi – ob die Beschichtung reißt, sich ablöst oder abplatzt.

Verständnis der Kompromisse

Beschleunigte vs. Echtzeit-Tests

Es ist wichtig zu erkennen, dass diese Methode ein beschleunigter Test ist.

Das Ziel ist es, einen schnelleren Ausfall zu provozieren, als er unter normalen Bedingungen im Betrieb einer Turbine auftreten würde. Während dies Zeit spart, konzentriert es sich intensiv auf Ermüdung und Belastung und weniger auf langfristige chemische Degradation oder Oxidation, die über Tausende von Stunden im stationären Betrieb auftreten könnten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung von TBC-Systemen ist das Verständnis der Absicht des Zyklisierungsofens entscheidend für die Interpretation Ihrer Daten.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeitsprognose liegt: Betrachten Sie die gesamte Zykluslebensdauer-Zahl, um abzuschätzen, wie viele Start-Stopp-Zyklen die Komponente vor dem Austausch aushält.

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung liegt: Analysieren Sie die Versagensmodi, die durch die thermische Inkompatibilität aufgedeckt werden, um die Zusammensetzung oder Dicke Ihrer APS-YSZ- oder SPS-GZO-Schichten anzupassen.

Durch die rigorose Belastung der Grenzfläche zwischen den Schichten liefert der automatische Hochtemperatur-Zyklisierungsofen das definitive Urteil über die mechanische Zuverlässigkeit einer Beschichtung.

Zusammenfassungstabelle:

| Merkmal | Testparameter | Rolle bei der Bewertung |

|---|---|---|

| Max. Temperatur | 1100°C | Belastet das Material nahe den Betriebsgrenzen |

| Einwirkzeit | 120 Minuten | Gewährleistet vollständiges thermisches Gleichgewicht über die Schichten hinweg |

| Kühlmodus | Zwangsluft | Erzeugt Thermoschock zur Nachbildung der Turbinenkühlung |

| Hauptziel | Zykluszählung | Prognostiziert Zykluslebensdauer und identifiziert Versagensmodi |

| Schlüssel-Erkenntnis | Thermische Inkompatibilität | Enthüllt innere Spannungen zwischen den Beschichtungsschichten |

Erweitern Sie Ihre Materialforschung mit KINTEK

Stellen Sie sicher, dass Ihre Beschichtungen den Belastungen realer thermischer Spannungen standhalten. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK eine breite Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme.

Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Testprotokolle für TBC-Systeme und darüber hinaus zu erfüllen. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden und die Unsicherheit bei der Haltbarkeitsprognose zu beseitigen.

Visuelle Anleitung

Referenzen

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktionieren präzisions-temperaturkontrollierte Öfen für die Härtung von SiC-Ti3SiC2-Vorformen? Experte für thermische Steuerung

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Wie beeinflussen Oberflächenzustände die Kristallmorphologie von Lithiumcarbonat? Steuerung der Keimbildung für überlegene Partikelform

- Welche Rolle spielt der Hochtemperatur-Kochschritt bei der Umwandlung von Reishülsenkieselsäure? Steigern Sie Ihre Extraktionsausbeuten

- Warum wird hochreines Argon-Gas bei der Kalzinierung von TiO2/MoSe2-Materialien benötigt? Schützen Sie die Integrität Ihres Sensors

- Was sind die Vorteile des Blitzlampen-Glühens (FLA)? Hochleistungsfolien auf wärmeempfindlichen Substraten freischalten

- Warum ist eine Druckumgebung für die HMF-Synthese notwendig? Sicherstellung der Stabilität der flüssigen Phase bei hohen Temperaturen

- Was ist der Zweck der Verwendung eines Vakuumtrockners für PU- und AlN-Verbundplatten? Verbesserung der thermischen und strukturellen Integrität