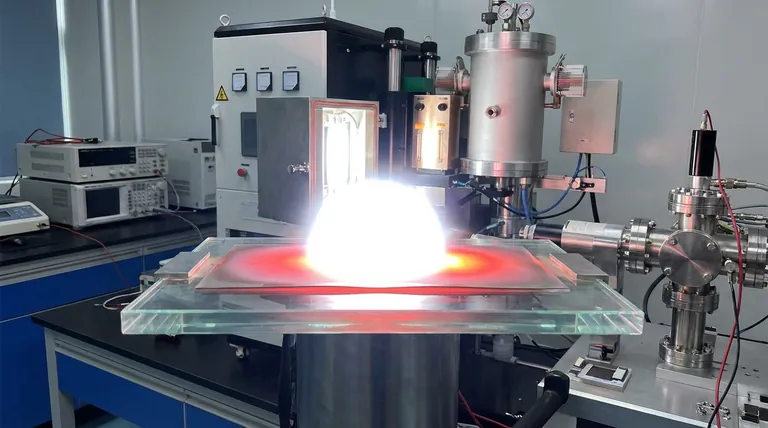

Der Hauptvorteil des Blitzlampen-Glühens (FLA) ist die Fähigkeit, die Filmkristallisation von der Substraterwärmung zu entkoppeln. Während herkömmliche Muffelöfen die gesamte Baugruppe gleichmäßig erhitzen – oft empfindliche Substrate verziehen oder schmelzen lassen –, nutzt FLA sub-millisekundenlange, hochenergetische Impulse, um den Dünnfilm schnell auf 600–800 °C zu erhitzen. Dieser Prozess geschieht so schnell, dass die Wärmeleitung verzögert wird und die Substrattemperatur sicher unter 400 °C bleibt.

Kernbotschaft FLA löst die thermische Inkompatibilität zwischen Hochleistungsfilmen und Tieftemperatursubstraten. Durch die Bereitstellung von sofortiger, selektiver Energie ermöglicht es das Wachstum von piezokeramischen Filmen auf Glas mit niedrigem Schmelzpunkt, ohne die Verformung zu verursachen, die mit der längeren Erwärmung herkömmlicher Öfen verbunden ist.

Die Mechanik der schnellen Kristallisation

Sub-Millisekunden-Energieimpulse

FLA-Geräte verwenden Xenonlampen, um extrem kurze Energieimpulse zu erzeugen. Diese Impulse dauern weniger als eine Millisekunde und liefern einen konzentrierten Wärmestoß.

Selektive Absorption

Im Gegensatz zu einem Ofen, der die Luft und die Kammerwände erwärmt, beruht FLA auf der selektiven Lichtabsorption. Der Dünnfilm absorbiert die photonische Energie direkt und wandelt sie sofort in Wärme um.

Erreichen hoher Spitzentemperaturen

Diese Methode ermöglicht es dem Film, Kristallisationstemperaturen von etwa 600–800 °C zu erreichen. Dies ist ausreichend, um die notwendigen Phasenübergänge für Hochleistungs-piezoelektrische Eigenschaften zu induzieren.

Lösung des Substratproblems

Überwindung der "Glaskuppel"

Herkömmliche Muffelöfen erfordern eine längere Erwärmung, um eine Kristallisation zu erreichen. Wenn Sie versuchen, in einem Standardofen 600 °C zu erreichen, wird ein Glassubstrat aufgrund der anhaltenden thermischen Belastung wahrscheinlich verformt oder geschmolzen.

Nutzung der thermischen Verzögerung

FLA nutzt das Prinzip der Wärmeleitungsverzögerung. Da die Heizdauer so kurz ist, hat die im Film erzeugte Wärme keine Zeit, vollständig in das Substrat zu leiten.

Erhaltung der Substratintegrität

Folglich bleibt das Substrat unter 400 °C. Diese Fähigkeit ist entscheidend für das In-situ-Wachstum auf kostengünstigen oder funktionalen Glas-Substraten mit niedrigem Schmelzpunkt, die herkömmliche Glühverfahren nicht überstehen würden.

Verständnis der Kompromisse

Der Wert des langsamen Glühens

Während FLA in Bezug auf Geschwindigkeit und Substratschutz glänzt, bietet der traditionelle programmierbare Muffelofen andere Vorteile. Er bietet eine präzise Steuerung des Temperaturzyklus und arbeitet typischerweise effektiv zwischen 200 °C und 300 °C für spezifische Anwendungen.

Management interner Spannungen

Die langsame, kontrollierte Natur eines Muffelofens ermöglicht eine allmähliche atomare Migration. Dies kann helfen, interne thermische Spannungen zu minimieren und strukturelle Defekte zu beseitigen, was zu einer dichten und gleichmäßigen Filmoberfläche führt.

Kristallinität und Phasenübergang

Für Substrate, die der Hitze standhalten können, oder für Prozesse, die niedrigere Temperaturen erfordern, fördern Muffelöfen maßgeblich den Phasenübergang von einem amorphen Zustand in eine kristalline Phase. Sie gewährleisten eine gleichmäßige Korngröße durch gleichmäßige thermische Anwendung.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Glühverfahrensmethode auszuwählen, müssen Sie entweder den Substratschutz oder die Spannungsminimierung priorisieren.

- Wenn Ihr Hauptaugenmerk auf Substratkompatibilität liegt: Wählen Sie Blitzlampen-Glühen (FLA), um Hochtemperaturfilme auf wärmeempfindlichen Materialien wie Glas ohne Verformung zu züchten.

- Wenn Ihr Hauptaugenmerk auf Filmdichte und Spannungsreduzierung liegt: Wählen Sie einen programmierbaren Muffelofen (falls das Substrat dies zulässt), um Defekte durch präzise, langsame thermische Steuerung zu minimieren.

Letztendlich ist FLA die ermöglichende Technologie für die Kombination von Hochleistungs-Keramiken mit kostengünstigen Tieftemperatur-Substraten.

Zusammenfassungstabelle:

| Merkmal | Blitzlampen-Glühen (FLA) | Traditioneller Muffelofen |

|---|---|---|

| Aufheizgeschwindigkeit | Sub-Millisekunden-Impulse | Langsame, allmähliche Zyklen |

| Substratwirkung | Minimal (bleibt < 400 °C) | Hoch (erhitzt die gesamte Baugruppe) |

| Zieltemperatur | 600–800 °C (filmselektiv) | Gleichmäßige Kammertemperatur |

| Hauptvorteil | Verwendung mit Tieftemperatur-Substraten | Spannungsreduzierung & Filmdichte |

| Am besten geeignet für | Glas/flexible Substrate | Hochdichte Kristallisation |

Revolutionieren Sie Ihre Materialverarbeitung mit KINTEK

Ob Sie die schnelle, selektive Energie fortschrittlicher Glühverfahren oder die Präzision kontrollierter thermischer Zyklen benötigen, KINTEK bietet die Expertise, um die Fähigkeiten Ihres Labors zu verbessern. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Anforderungen an die Dünnschicht- und Keramikforschung zu erfüllen.

Bereit, thermische Einschränkungen zu überwinden? Kontaktieren Sie KINTEK noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Referenzen

- Longfei Song, Sebastjan Glinšek. Crystallization of piezoceramic films on glass via flash lamp annealing. DOI: 10.1038/s41467-024-46257-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Spark-Plasma-Sintern SPS-Ofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Hauptzweck der Verwendung eines Labortrockenschranks mit konstanter Temperatur für die Vorbereitung von Brennstoffproben?

- Welche Rolle spielt Natriumchlorid (NaCl) als thermischer Puffer? Optimierung der Si/Mg2SiO4-Kompositsynthese

- Was ist der Zweck der Zugabe von Aluminium im Vakuumdestillationsprozess für Magnesium? Verbesserung der Prozessstabilität und Reinheit

- Warum ist eine programmierbare Heizung für die Aushärtung von Verbundwerkstoffen notwendig? Beherrschen Sie die thermische Steuerung für überlegene Festigkeit

- Welche Rolle spielt ein Stickstoffvorhang-Schutzsystem beim Schweißen von Kupferrohren? Gewährleistung der Spitzennahtintegrität

- Welche gängigen Arten von Chargenöfen gibt es? Finden Sie Ihre perfekte Wärmebehandlungslösung

- Was ist der Mechanismus der Verwendung von TeCl4 als gasförmiges Transportmittel? Wachsen Sie mühelos hochintegre Einkristalle

- Was sind die Vorteile des Wiederbeschichtungsprozesses? Steigerung der Adsorptionskapazität über die ursprüngliche Leistung hinaus