Der Hauptzweck der Verwendung eines Labortrockenschranks mit konstanter Temperatur für die Vorbereitung von Brennstoffproben ist die vollständige Entfernung physikalisch adsorbierter Feuchtigkeit. Durch die Behandlung von Proben bei einer kontrollierten Temperatur (typischerweise 105 °C) für eine bestimmte Dauer verhindern Sie feuchtigkeitsinduzierte endotherme Effekte während nachfolgender Hochtemperaturversuche, wodurch die Verbrennungsstabilität und die Reproduzierbarkeit der Daten gewährleistet werden.

Feuchtigkeit ist eine versteckte Variable, die die thermische Analyse verzerrt. Indem Sie sie vorher beseitigen, stellen Sie sicher, dass alle während des Experiments beobachteten thermischen Veränderungen durch die chemischen Eigenschaften des Brennstoffs verursacht werden und nicht durch den energieverbrauchenden Prozess der Wasserverdampfung.

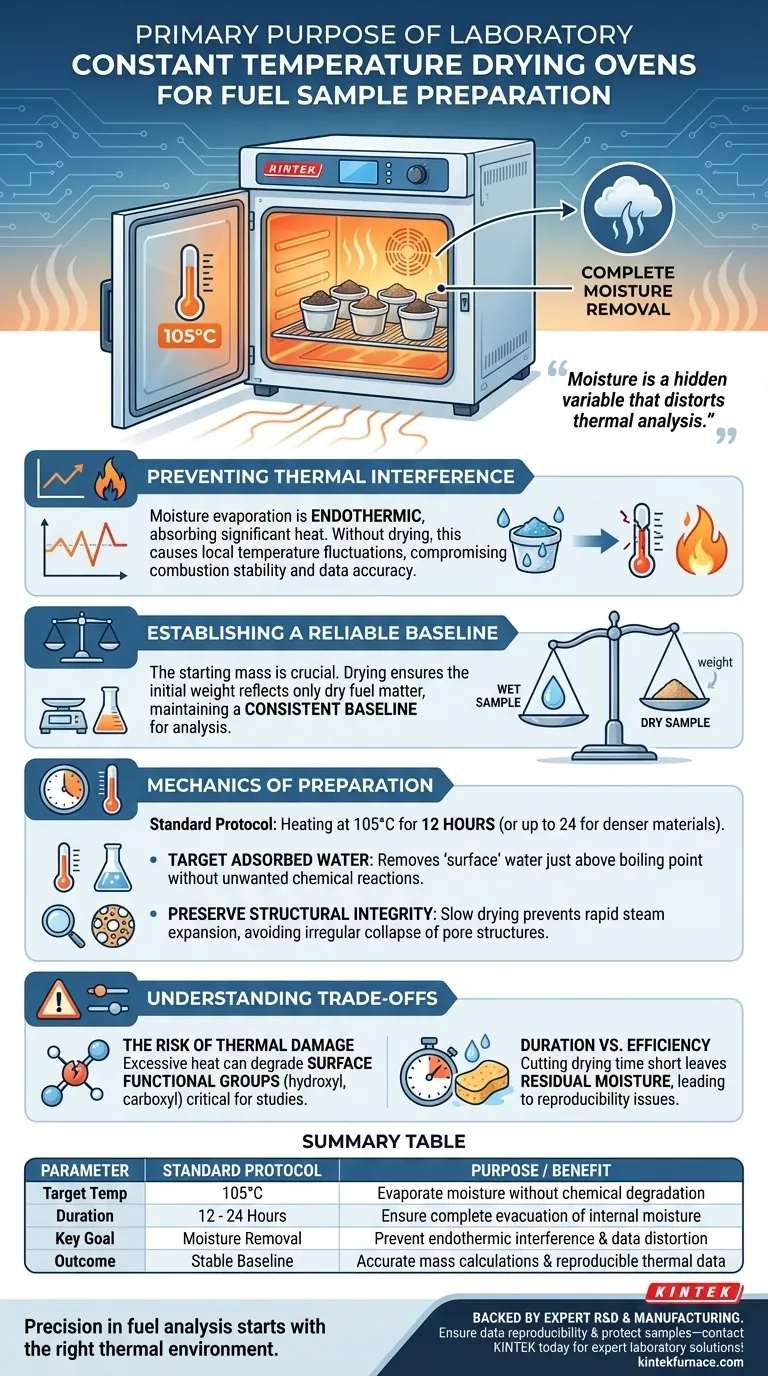

Die entscheidende Rolle der Feuchtigkeitsentfernung

Verhinderung thermischer Störungen

Wenn feuchtigkeitshaltige Brennstoffproben in Hochtemperaturumgebungen, wie z. B. einen Rohröfen, eingebracht werden, muss das Wasser verdampfen, bevor der Brennstoff reagieren kann.

Dieser Verdampfungsprozess ist endotherm, d. h. er entzieht der unmittelbaren Umgebung erhebliche Wärme.

Ohne vorheriges Trocknen verursacht diese Wärmeaufnahme lokale Temperaturschwankungen, die die Stabilität der Verbrennungstemperatur beeinträchtigen und die Genauigkeit des Experiments beeinträchtigen.

Festlegung einer zuverlässigen Basislinie

Für Analysetechniken wie die Elementaranalyse oder die thermogravimetrische Analyse (TGA) ist die Ausgangsmasse der Probe die Grundlage aller Berechnungen.

Wenn physikalisch adsorbierte Feuchtigkeit in der Probe verbleibt, ist die anfängliche Gewichtsmessung künstlich hoch.

Der Trockenschrank stellt sicher, dass das "Ausgangsgewicht" nur die trockene Brennstoffmasse widerspiegelt und eine konsistente Basislinie für alle getesteten Proben beibehalten wird.

Mechanik der Vorbereitung

Ziel: Adsorbierte Feuchtigkeit

Das Standardprotokoll für Brennstoffproben beinhaltet eine Erhitzung bei 105 °C für 12 Stunden.

Diese spezifische Temperatur wird gewählt, da sie knapp über dem Siedepunkt von Wasser liegt und ausreicht, um freie Feuchtigkeit auszutreiben, ohne unerwünschte chemische Reaktionen im Brennstoff selbst auszulösen.

Dadurch wird das "Oberflächenwasser", das die Probe aus der Umgebungsluft absorbiert hat, effektiv entfernt.

Erhaltung der strukturellen Integrität

Schnelles Erhitzen nasser Proben während der Hochtemperaturpyrolyse kann dazu führen, dass inneres Wasser augenblicklich zu Dampf wird.

Diese schnelle Ausdehnung kann die innere Struktur des Materials aufreißen und zu einem unregelmäßigen Kollaps der Porenstruktur führen.

Langsames, konstantes Trocknen bei niedrigeren Temperaturen verhindert diese physikalische Beschädigung und stellt sicher, dass die physikalischen Eigenschaften des Brennstoffs oder Biochars für die Analyse intakt bleiben.

Verständnis der Kompromisse

Das Risiko thermischer Schäden

Obwohl die Entfernung von Feuchtigkeit unerlässlich ist, kann eine zu hohe Ofentemperatur kontraproduktiv wirken.

Übermäßige Hitze kann oberflächliche funktionelle Gruppen wie Hydroxyl- und Carboxylgruppen abbauen, die für Adsorptionsstudien oft entscheidend sind.

Eine präzise Temperaturkontrolle ist notwendig, um die Probe zu trocknen, ohne die aktiven Stellen zu zerstören oder die chemische Zusammensetzung vor Beginn des eigentlichen Experiments zu verändern.

Dauer vs. Effizienz

Es gibt ein Gleichgewicht zwischen Trocknungsgeschwindigkeit und Gründlichkeit.

Während Brennstoffproben oft 12 Stunden benötigen, können dichtere Materialien wie Ölschiefer oder Kokosnussschalen bis zu 24 Stunden benötigen, um sicherzustellen, dass die innere Feuchtigkeit vollständig abgeführt wird.

Wenn diese Zeit verkürzt wird, verbleibt Restfeuchtigkeit tief in der Materialstruktur, was zu denselben Reproduzierbarkeitsproblemen führt, die der Prozess lösen soll.

Die richtige Wahl für Ihr Ziel treffen

Um dies korrekt anzuwenden, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen experimentellen Bedürfnisse ab:

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität liegt: Stellen Sie sicher, dass die Probe bei 105 °C getrocknet wird, um zu verhindern, dass endotherme Reaktionen Ihre Ofentemperatur destabilisieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenchemie liegt: Erwägen Sie niedrigere Trocknungstemperaturen (z. B. 50 °C) oder eine sorgfältige Überwachung, um den thermischen Abbau empfindlicher funktioneller Gruppen zu verhindern.

Ein diszipliniertes Trocknungsprotokoll ist der unsichtbare Schritt, der Rohdaten in reproduzierbare Wissenschaft verwandelt.

Zusammenfassungstabelle:

| Parameter | Standardprotokoll | Zweck / Nutzen |

|---|---|---|

| Zieltemperatur | 105°C | Verdampfen von Feuchtigkeit ohne chemische Zersetzung |

| Dauer | 12 - 24 Stunden | Sicherstellung der vollständigen Ableitung der inneren Feuchtigkeit |

| Hauptziel | Entfernung von Feuchtigkeit | Verhinderung endothermer Störungen & Datenverzerrungen |

| Ergebnis | Stabile Basislinie | Genaue Massenberechnungen & reproduzierbare thermische Daten |

Präzision in der Brennstoffanalyse beginnt mit der richtigen thermischen Umgebung. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine breite Palette von Hochleistungs-Laborgeräten, darunter Muffel-, Rohr-, Rotations- und Vakuumsysteme, sowie kundenspezifische Trockenschränke mit konstanter Temperatur, die für Ihre einzigartigen Forschungsanforderungen entwickelt wurden. Stellen Sie die Reproduzierbarkeit Ihrer Daten sicher und schützen Sie Ihre Proben vor thermischen Störungen – kontaktieren Sie KINTEK noch heute für professionelle Laborlösungen!

Visuelle Anleitung

Referenzen

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Haupttypen von Öfen werden in Gießereien für den Metallguss verwendet? Wählen Sie den besten für Ihr Metall

- Welche Bedeutung hat ein Strömungsregelsystem für die Sicherheit bei der In-situ-Passivierung von U-6Nb-Pulvern?

- Warum ist ein industrieller Elektroofen mit präziser Kühlregelung für die Anreicherung von Blei-Bismut-Legierungen notwendig?

- Was ist der Zweck der Nachbehandlung von stickstoffdotiertem Carbid-abgeleitetem Kohlenstoff (N-CDC)? Optimierung von Reinheit und Leistung

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Was ist die Auswirkung des Sinterns von BZCYYb-Elektrolyt-Pellets bei 1000°C? Steigern Sie noch heute die Leistung Ihrer PCFC

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von VO2@AlF3? Schützen Sie Ihre empfindlichen Kern-Schale-Nanostrukturen

- Warum wird für tonige Rohstoffe ein Trockenschrank mit konstanter Temperatur von 40 °C verwendet? Gewährleistung der Mineralintegrität.