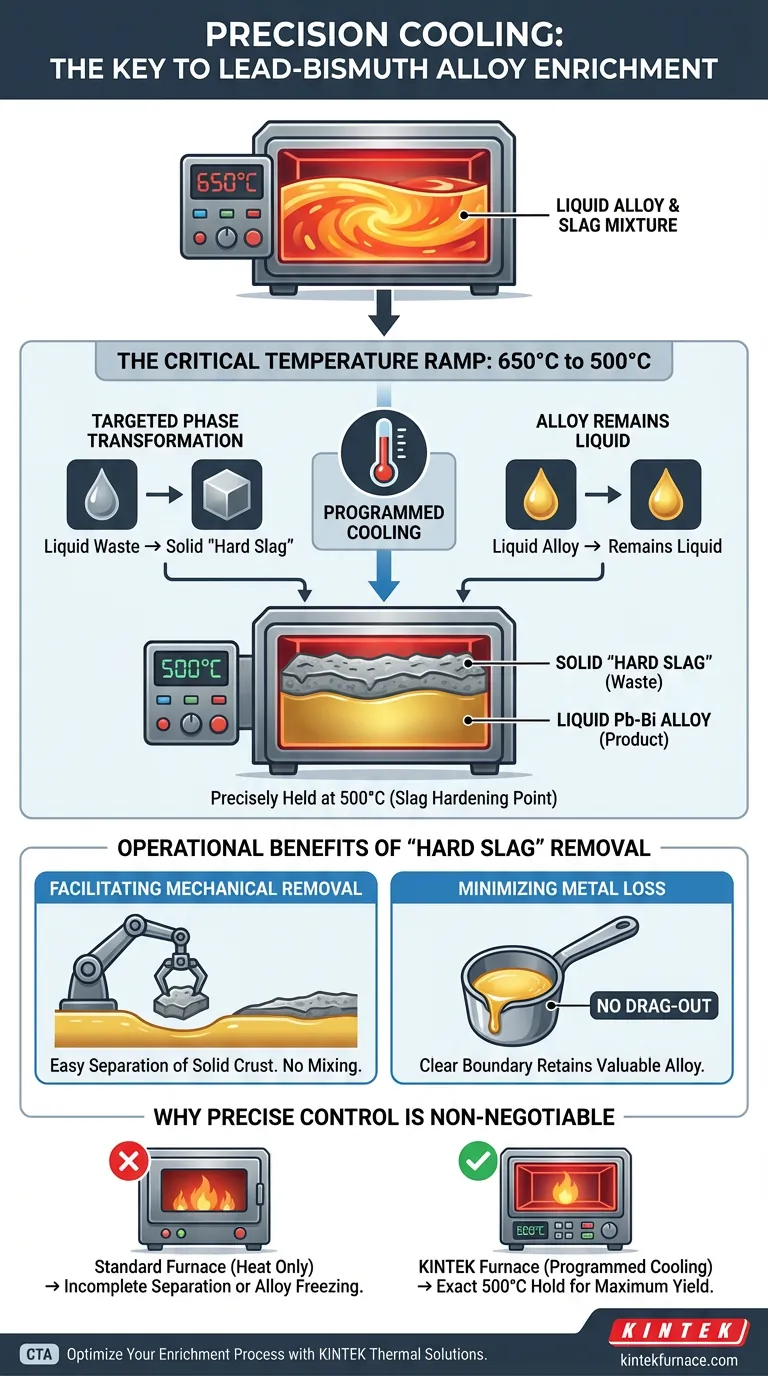

Präzises Wärmemanagement ist der Schlüssel zur effizienten Verunreinigungstrennung. Ein industrieller Elektroofen ist in der endgültigen Anreicherungsphase notwendig, um einen spezifischen, programmierten Temperaturabfall von 650 °C auf 500 °C durchzuführen. Diese kontrollierte Kühlung verfestigt die Abfallschlacke, während die Blei-Bismut-Legierung flüssig bleibt, was eine saubere physikalische Trennung ermöglicht.

Durch die programmgesteuerte Kühlung zur Induktion einer selektiven Phasenumwandlung wandelt der Ofen flüssige Verunreinigungen in eine feste Kruste um, die leicht entfernt werden kann, ohne die wertvolle flüssige Metalllegierung zu opfern.

Die Mechanik der selektiven Erstarrung

Gezielte Phasentransformation

Die Hauptfunktion des Ofens in dieser Phase ist nicht das Heizen, sondern das programmgesteuerte Kühlen.

Das Ziel ist es, eine physikalische Zustandsänderung der Blei-Metaborat-Schlacke zu erzwingen. Durch die Senkung der Temperatur wird dieses spezifische Abfallmaterial von einem flüssigen in einen festen "harten Schlackenzustand" überführt.

Das kritische Temperaturfenster

Der Erfolg hängt von einem präzisen Abstieg von 650 °C auf 500 °C ab.

Der Ofen muss diesen Abstieg steuern und die Temperatur bei 500 °C halten. Dies ist die "Schlackenhärtungstemperatur", der spezifische Punkt, an dem der Abfall erstarrt, die Blei-Bismut-Legierung jedoch flüssig bleibt.

Betriebliche Vorteile der Entfernung harter Schlacke

Erleichterung der mechanischen Entfernung

Wenn die Schlacke flüssig ist, ist es schwierig, sie vom flüssigen Metall zu unterscheiden und zu trennen.

Sobald der Ofen die Mischung auf 500 °C abgekühlt hat, bildet die Schlacke eine feste Kruste. Dies ermöglicht die einfache mechanische Entfernung der Verunreinigungen von der Oberfläche des flüssigen Metalls.

Minimierung von Metallverlusten

Der Versuch, flüssige Schlacke zu reinigen, führt oft zu einem "Mitreißen", bei dem wertvolle Legierung versehentlich zusammen mit dem Abfall entfernt wird.

Die Verfestigung der Schlacke schafft eine klare Grenze zwischen Abfall und Produkt. Dies reduziert den Metallverlust erheblich und stellt sicher, dass während des Reinigungsprozesses die maximale Menge an angereichertem Blei-Bismut zurückgehalten wird.

Verständnis der Kompromisse

Die Notwendigkeit fortschrittlicher Steuerung

Ein Standardofen, der nur Wärme liefert, ist für diesen Prozess unzureichend.

Die Ausrüstung muss in der Lage sein, aktiv oder programmiert zu kühlen. Diese Anforderung erhöht wahrscheinlich die Komplexität oder die Kosten der Ausrüstung im Vergleich zu einfachen Heizeinheiten, da eine präzise Modulation von Temperaturabfällen erforderlich ist.

Präzision ist nicht verhandelbar

In diesem thermischen Fenster gibt es nur sehr wenig Spielraum für Fehler.

Wenn der Ofen nicht genau auf 500 °C abkühlt, bleibt die Schlacke flüssig und die Trennung ist nicht möglich. Umgekehrt könnte eine Überkühlung das Risiko bergen, die Legierung selbst zu verfestigen und den Prozess vollständig zu stoppen.

Optimierung der Hochrein-Anreicherung

Um die höchste Effizienz bei Ihrem Blei-Bismut-Anreicherungsprozess zu gewährleisten, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Materialausbeute liegt: Stellen Sie sicher, dass Ihre Ofensteuerungen so kalibriert sind, dass sie genau bei 500 °C halten, um eine deutliche feste Schlackekruste zu bilden und die versehentliche Entfernung von flüssiger Legierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Verwenden Sie Geräte mit automatisierten Kühlprofilen, um so schnell wie die Materialeigenschaften es zulassen, von 650 °C auf 500 °C zu wechseln.

Durch die Nutzung präziser Temperaturkontrolle zur Induktion von Phasenänderungen verwandeln Sie eine komplexe Reinigungsproblematik in eine einfache mechanische Aufgabe.

Zusammenfassungstabelle:

| Prozessmerkmal | Temperatur/Aktion | Nutzen für die Anreicherung |

|---|---|---|

| Ausgangspunkt | 650 °C (Flüssiger Zustand) | Vollständiges Schmelzen der Legierungs- und Schlackemischung |

| Kühlziel | 500 °C (Haltepunkt) | Verfestigt 'harte Schlacke', während Metall flüssig bleibt |

| Trennverfahren | Mechanische Entfernung | Einfache Entnahme der festen Kruste von der flüssigen Metalloberfläche |

| Ausbeuteoptimierung | Phasensteuerung | Minimiert das Mitreißen von Metall und reduziert Materialverluste |

Optimieren Sie Ihren Anreicherungsprozess mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Trennung hochwertiger Legierungen von Abfallprodukten geht. KINTEK bietet branchenführende thermische Lösungen, darunter Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Blei-Bismut-Anreicherung entwickelt wurden.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bieten unsere Öfen die fortschrittliche programmgesteuerte Kühlung und thermische Stabilität, die erforderlich sind, um jedes Mal das kritische Schlackenhärtungsfenster von 500 °C zu erreichen. Ob Sie eine Standardausstattung oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartige Metallurgie zugeschnitten ist, KINTEK gewährleistet maximale Materialausbeute und Prozesseffizienz.

Bereit, Metallverluste zu minimieren und Ihre Reinigung zu optimieren?

Kontaktieren Sie noch heute die KINTEK-Experten für eine individuelle Beratung

Visuelle Anleitung

Referenzen

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt das Mörsern in Kombination mit einer Heißluftpistolenbehandlung bei der Katalysatorsynthese? Erzielung einer PtCln-Dispersion

- Warum wird ein Ofen mit programmierter Temperaturregelung für die Katalysatorregeneration benötigt? Sicherstellung der Katalysatorstabilität

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung

- Warum ist ein Rapid Thermal Processing (RTP)-Ofen für die Diodenherstellung notwendig? Stabile ohmsche Kontakte erzielen

- Was ist ein Horizontalofen? Eine platzsparende Heizlösung für Dachböden und Kriechräume

- Welche Kernparameter liefert ein Sessile-Drop-Ofen für Quarzglas? Beherrschen Sie die Hochtemperatur-Materialbewertung

- Warum wird ein industrieller elektrischer Trockenschrank für Vorläufer von Katalysatorträgern benötigt? Sicherung der Porenintegrität

- Wie werden Verunreinigungsgrade bei der Synthese von Tantalpulver kontrolliert? Beherrschen Sie die hochreine magnesiothermische Reduktion