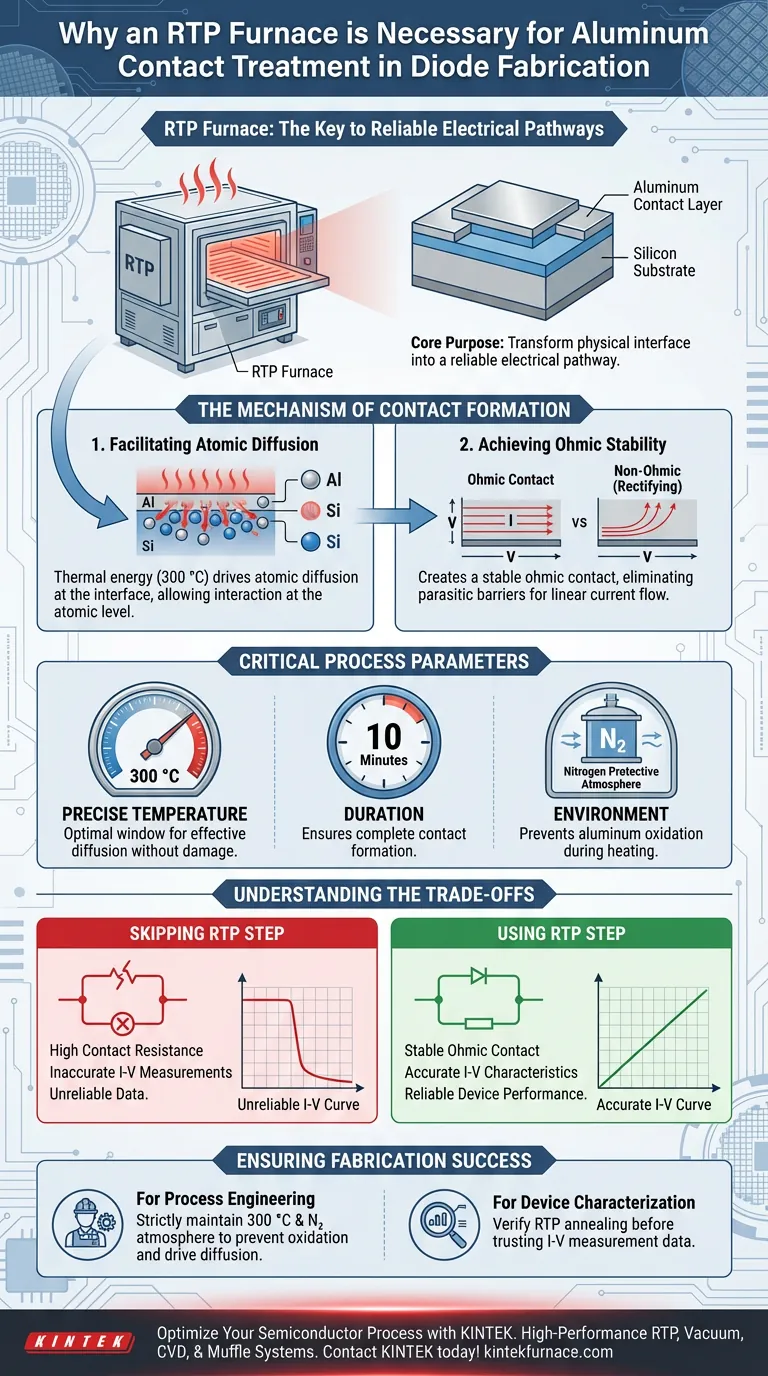

Der Rapid Thermal Processing (RTP)-Ofen ist unerlässlich für die Diodenherstellung, da er die präzise thermische Energie liefert, die zur Finalisierung der elektrischen Verbindung zwischen Metall und Halbleiter erforderlich ist. Durch die Behandlung der Aluminiumkontaktschicht bei 300 °C für 10 Minuten treibt der Ofen die Atomdiffusion an der Grenzfläche voran. Dieser Schritt ist nicht verhandelbar, um den Kontaktwiderstand zu reduzieren und einen stabilen ohmschen Kontakt zu schaffen.

Der Hauptzweck des RTP-Schritts besteht darin, eine physikalische Grenzfläche in einen zuverlässigen elektrischen Pfad umzuwandeln. Ohne die Atomdiffusion, die durch diesen Glühprozess ermöglicht wird, bleibt der Kontaktwiderstand zu hoch, was genaue Strom-Spannungs-Messungen (I-V) unmöglich macht.

Der Mechanismus der Kontaktbildung

Förderung der Atomdiffusion

Die Hauptaufgabe des RTP-Ofens besteht darin, die Atomdiffusion an der Aluminium-Silizium-Grenzfläche zu fördern. Das bloße Abscheiden von Aluminium auf Silizium erzeugt nicht sofort eine hochwertige elektrische Verbindung.

Thermische Energie ist erforderlich, um die Atome an der Verbindung zu mobilisieren. Der RTP-Ofen liefert diese Energie und ermöglicht es Aluminium und Silizium, auf atomarer Ebene zu interagieren.

Erreichen von ohmscher Stabilität

Dieser Diffusionsprozess ist entscheidend für die Herstellung eines stabilen ohmschen Kontakts. Ein ohmscher Kontakt ermöglicht einen linearen Stromfluss gemäß dem Ohmschen Gesetz, ohne dass am Kontakt selbst ein Gleichrichterverhalten auftritt.

Durch die Sicherstellung, dass der Kontakt ohmsch ist, werden parasitäre Barrieren für den Stromfluss eliminiert. Dies gewährleistet, dass das Gerät wie vorgesehen funktioniert und nicht durch die Qualität seiner Anschlüsse eingeschränkt wird.

Wichtige Prozessparameter

Präzise Temperatur und Zeit

Der Referenzprozess schreibt ein spezifisches Glühprotokoll vor: 300 °C für 10 Minuten. Dieses spezifische Zeitfenster liefert ausreichend Energie, um den Widerstand zu senken, ohne die Gerätestruktur zu beschädigen.

Die Einhaltung dieser Parameter gewährleistet, dass die Diffusion kontrolliert und effektiv ist. Abweichungen von dieser Zeit oder Temperatur könnten zu einer unvollständigen Kontaktbildung führen.

Umgebungskontrolle

Der Glühprozess muss unter einer schützenden Stickstoffatmosphäre stattfinden. Der RTP-Ofen ermöglicht diese kontrollierte Umgebung, die für den Erfolg der Behandlung unerlässlich ist.

Stickstoff verhindert die Oxidation des Aluminiums während der Heizphase. Eine Oxidation in diesem Stadium würde die Kontaktqualität verschlechtern und den Widerstand erhöhen, was dem Ziel des Glühprozesses entgegenwirkt.

Verständnis der Kompromisse

Die Kosten des Weglassens

Das Auslassen des RTP-Schritts ist ein kritischer Fehler bei der Diodenherstellung. Ohne diese Wärmebehandlung bleibt der Kontaktwiderstand effektiv unbehandelt.

Hoher Kontaktwiderstand führt zu Spannungsabfällen, die nicht zum intrinsischen Verhalten der Diode gehören. Dies verschleiert die tatsächliche Leistung des Geräts.

Auswirkungen auf die Charakterisierung

Der bedeutendste Kompromiss betrifft die Messgenauigkeit. Die Bildung eines stabilen ohmschen Kontakts ist entscheidend für die genaue Messung der Strom-Spannungs-Charakteristiken (I-V).

Wenn der Kontakt nicht stabil ist, sind die während der Prüfung gesammelten Daten unzuverlässig. Sie messen den Widerstand des schlechten Kontakts und nicht die Physik der Diode.

Sicherstellung des Herstellungserfolgs

Um sicherzustellen, dass Ihre Diodenherstellung funktionale, testbare Geräte liefert, beachten Sie Folgendes, basierend auf Ihrer spezifischen Rolle:

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Halten Sie das Temperaturprofil von 300 °C und die Stickstoffatmosphäre strikt ein, um Oxidation zu verhindern und gleichzeitig die Diffusion zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Gerätecharakterisierung liegt: Vergewissern Sie sich, dass der RTP-Glühschritt abgeschlossen ist, bevor Sie I-V-Messdaten vertrauen.

Ein ordnungsgemäß geglühter Aluminiumkontakt ist die Brücke zwischen einer theoretischen Halbleiterstruktur und einem funktionierenden elektronischen Gerät.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 300 °C | Liefert Energie für die Atomdiffusion |

| Dauer | 10 Minuten | Gewährleistet vollständige Kontaktbildung |

| Atmosphäre | Stickstoff ($N_2$) | Verhindert Aluminiumoxidation |

| Ziel | Ohmscher Kontakt | Ermöglicht linearen Stromfluss und Genauigkeit |

Optimieren Sie Ihren Halbleiterprozess mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen einer fehlgeschlagenen Messung und einem Hochleistungsgerät. Bei KINTEK verstehen wir, dass jedes Grad und jede Sekunde zählt. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-RTP-, Vakuum-, CVD- und Muffelöfen an, die entwickelt wurden, um die präzise Umgebungssteuerung und Temperaturstabilität zu liefern, die Ihr Labor benötigt.

Ob Sie Aluminiumkontaktschichten verfeinern oder Halbleiterstrukturen der nächsten Generation entwickeln, unsere anpassbaren Laboröfen stellen sicher, dass Ihre Forschung durch zuverlässige, wiederholbare Ergebnisse unterstützt wird.

Bereit, Ihre Fertigungskapazitäten zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- G. Naga Raju, P.R. Sekhar Reddy. Microstructural and Current-voltage Characteristics in Mo/HfO2/n‑Si Based Metal-Insulator-Semiconductor (MIS) Diode using Different Methods for Optoelectronic Device Applications. DOI: 10.36948/ijfmr.2024.v06i02.16012

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum wird ein Trockenschrank mit konstanter Temperatur bei 120°C für 16 Stunden für NiCuCe-Katalysatoren verwendet? Optimierung der Website-Dispersion

- Warum werden ein Laborofen und Kanadabalsam zusammen für Holzobjektträger verwendet? Beherrschen Sie permanente Mikroskopietechniken

- Was ist der Hauptzweck der kontinuierlichen Einleitung von hochreinem Argongas? 4 kritische Rollen bei der solaren Pyrolyse

- Welche Vorteile bietet ein Vakuumtrockenschrank für Fe-N-BC-Katalysatoren? Integrität schützen und Gleichmäßigkeit verbessern

- Welche experimentellen Bedingungen bietet ein Hochtemperatur-Festbettreaktor mit kontinuierlichem Durchfluss für Zn-Cr-Katalysatoren?

- Welche Rolle spielt ein Pulsed Laser Deposition (PLD)-System bei Orthopyroxen-Fe-Mg-Experimenten? Präzisionsfilmbeschichtung

- Was sind die Kernprozessvorteile der Verwendung eines Mikrowellenreaktors? Maximieren Sie Geschwindigkeit und Effizienz bei der Laborcharakterisierung

- Was sind die Vorteile der Verwendung eines kundenspezifischen Multimode-Mikrowellen-Reaktionsofens? Steigern Sie die Synthesgeschwindigkeit um 90 %