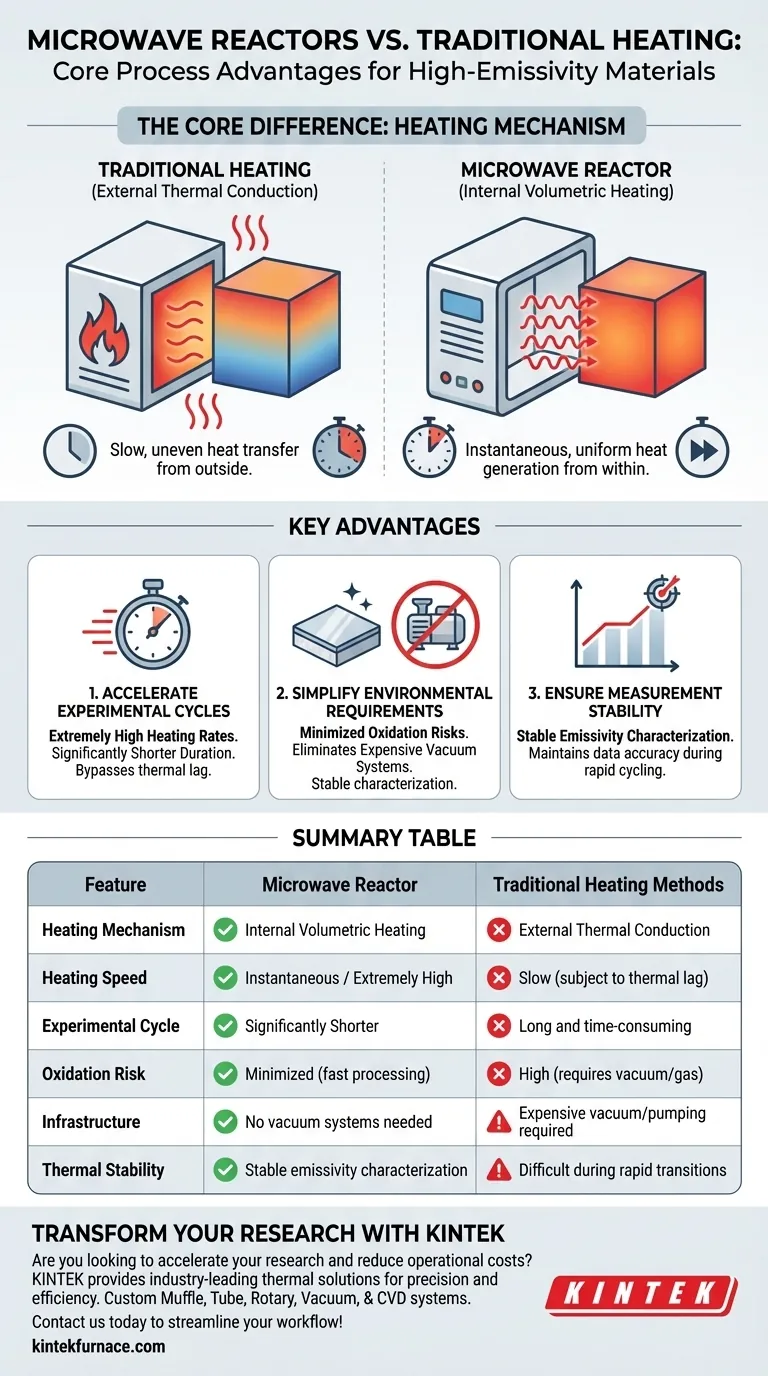

Mikrowellenreaktoren bieten einen entscheidenden Vorteil durch interne volumetrische Erwärmung, die Wärme aus dem Inneren des Materials erzeugt, anstatt auf externe Wärmeleitung angewiesen zu sein. Dieser grundlegende Unterschied führt zu außergewöhnlich schnellen Aufheizraten, deutlich kürzeren experimentellen Zyklen und minimierter Materialoxidation, und das alles ohne die Notwendigkeit komplexer Vakuumumgebungen.

Durch die Nutzung der internen Energieübertragung ermöglichen Mikrowellenreaktoren schnelle thermische Zyklen und eine stabile Emissionsgradcharakterisierung, während teure Schutzvakuumsysteme, die typischerweise zur Verhinderung von Hochtemperaturoxidation erforderlich sind, überflüssig werden.

Die Mechanik der volumetrischen Erwärmung

Interne Energieübertragung

Herkömmliche Heizmethoden basieren auf der Wärmeübertragung von außen nach innen, was langsam und ungleichmäßig sein kann. Im Gegensatz dazu nutzt ein Mikrowellenreaktor interne volumetrische Erwärmung.

Direkte Materialinteraktion

Dieser Mechanismus ermöglicht die direkte Energieübertragung auf das Volumen des Materials. Folglich erwärmt sich das Material im Vergleich zu herkömmlichen Methoden gleichmäßig und nahezu augenblicklich.

Beschleunigung des experimentellen Zyklus

Erreichen hoher Aufheizraten

Da die Energieübertragung intern erfolgt, umgeht das System die thermische Trägheit, die mit Leitung oder Konvektion verbunden ist. Dies führt zu extrem hohen Aufheizraten.

Verkürzung der Versuchszeit

Die Fähigkeit, Zieltemperaturen schnell zu erreichen, hat direkte Auswirkungen auf die Prozesseffizienz. Es verkürzt die experimentellen Zyklen erheblich und ermöglicht es Forschern, Materialien in einem Bruchteil der Zeit zu charakterisieren, die herkömmliche Öfen benötigen.

Vereinfachung der Umgebungsanforderungen

Reduzierung von Oxidationsrisiken

Die Hochtemperaturcharakterisierung führt häufig zur Materialoxidation, die die Probe beeinträchtigt. Die schnelle Natur der Mikrowellenheizung minimiert die Zeit, in der das Material kritischen Temperaturen ausgesetzt ist, und reduziert auf natürliche Weise das Oxidationsrisiko.

Wegfall von Vakuumsystemen

Konventionell erfordert die Verhinderung von Oxidation die Schaffung einer Vakuumumgebung, was teure Pumpsysteme erfordert. Die Effizienz des Mikrowellenreaktors ermöglicht eine stabile Charakterisierung ohne die Notwendigkeit dieser teuren Vakuumsysteme.

Gewährleistung der Messstabilität

Stabile Emissionsgradcharakterisierung

Trotz der schnellen Temperaturänderungen bleibt der Prozess kontrolliert. Er ermöglicht die stabile Charakterisierung von Emissionsgradänderungen und stellt sicher, dass die Datenintegrität auch während schneller thermischer Zyklen erhalten bleibt.

Verständnis der betrieblichen Überlegungen

Materialkompatibilität

Obwohl hochwirksam, basiert dieser Prozess auf der Physik der Mikrowellenwechselwirkung. Er ist besonders vorteilhaft für Materialien mit hohem Emissionsgrad, die effektiv mit Mikrowellenenergie koppeln können, um eine volumetrische Erwärmung zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Mikrowellenreaktor das optimale Werkzeug für Ihre Charakterisierungsanforderungen ist, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Nutzen Sie die hohen Aufheizraten, um Ihre experimentellen Zyklen drastisch zu verkürzen und den Durchsatz zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Kostenreduzierung liegt: Nutzen Sie die inhärente Oxidationsbeständigkeit, um die Kapital- und Wartungskosten von Hochvakuum-Systemen zu umgehen.

- Wenn Ihr Hauptaugenmerk auf Datenintegrität liegt: Verlassen Sie sich auf die Fähigkeit des Systems, eine stabile Emissionsgradcharakterisierung während schneller thermischer Änderungen zu liefern.

Mikrowellenreaktoren bieten einen optimierten, kostengünstigen Weg zur Hochtemperaturcharakterisierung, indem sie komplexe Umgebungssteuerungen durch effiziente, volumetrische Energieübertragung ersetzen.

Zusammenfassungstabelle:

| Merkmal | Mikrowellenreaktor | Herkömmliche Heizmethoden |

|---|---|---|

| Heizmechanismus | Interne volumetrische Erwärmung | Externe Wärmeleitung |

| Aufheizgeschwindigkeit | Augenblicklich / Extrem hoch | Langsam (abhängig von thermischer Trägheit) |

| Experimenteller Zyklus | Deutlich kürzer | Lang und zeitaufwendig |

| Oxidationsrisiko | Minimiert (schnelle Verarbeitung) | Hoch (erfordert Vakuum/Gas) |

| Infrastruktur | Keine Vakuumsysteme erforderlich | Teures Vakuum/Pumpen erforderlich |

| Thermische Stabilität | Stabile Emissionsgradcharakterisierung | Schwierig während schneller Übergänge |

Transformieren Sie Ihre Materialcharakterisierung mit KINTEK

Möchten Sie Ihre Forschung beschleunigen und die Betriebskosten senken? KINTEK bietet branchenführende thermische Lösungen, die auf Präzision und Effizienz ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen – alle vollständig an Ihre individuellen Charakterisierungsanforderungen anpassbar.

Lassen Sie nicht zu, dass herkömmliche Heizengpässe Ihre Innovation verlangsamen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittliche Heiztechnologie Ihren Arbeitsablauf optimieren und stabile, hochgenaue Ergebnisse für Ihre Materialien mit hohem Emissionsgrad liefern kann.

Visuelle Anleitung

Referenzen

- Gloria Cosoli, Gian Marco Revel. A Measurement Approach for Characterizing Temperature-Related Emissivity Variability in High-Emissivity Materials. DOI: 10.3390/s25020487

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Warum wird ein industrieller Umlufttrockenschrank für Ca2.5Ag0.3Sm0.2Co4O9-Keramik benötigt? Präzise Vorbehandlung

- Was sind die Ausrüstungsanforderungen für Hochtemperaturöfen bei der Synthese von magnetischem Biokohle? Finden Sie die wichtigsten Spezifikationen.

- Warum ist ein temperaturkontrolliertes Heizsystem zum Brennen von Silberelektroden erforderlich? Gewährleistung präziser ohmscher Kontakte

- Warum wird eine Hochtemperatur-Reaktionskammer mit einem Platinstreifen für die In-situ-XRD-Analyse von Calciumferriten verwendet?

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke? Erhaltung der Probenintegrität

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank im Nachbehandlungsprozess von porösem Kohlenstoff, der aus Polyethylenterephthalat (PET) gewonnen wird? Entscheidend für die Erhaltung der Materialstruktur.

- Was ist die Funktion eines reinen Graphitblechs in einer Mikrowellen-Hybridheizung? Sicherstellung einer reinen Ni-BN-Beschichtung

- Warum ist eine präzise Probenbeladung bei CO2-Absorptionsversuchen entscheidend? Vermeiden Sie Betteffekte und gewährleisten Sie Datenintegrität