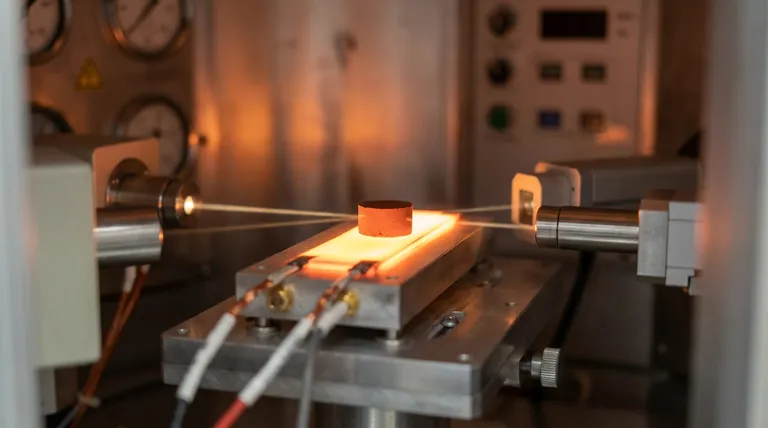

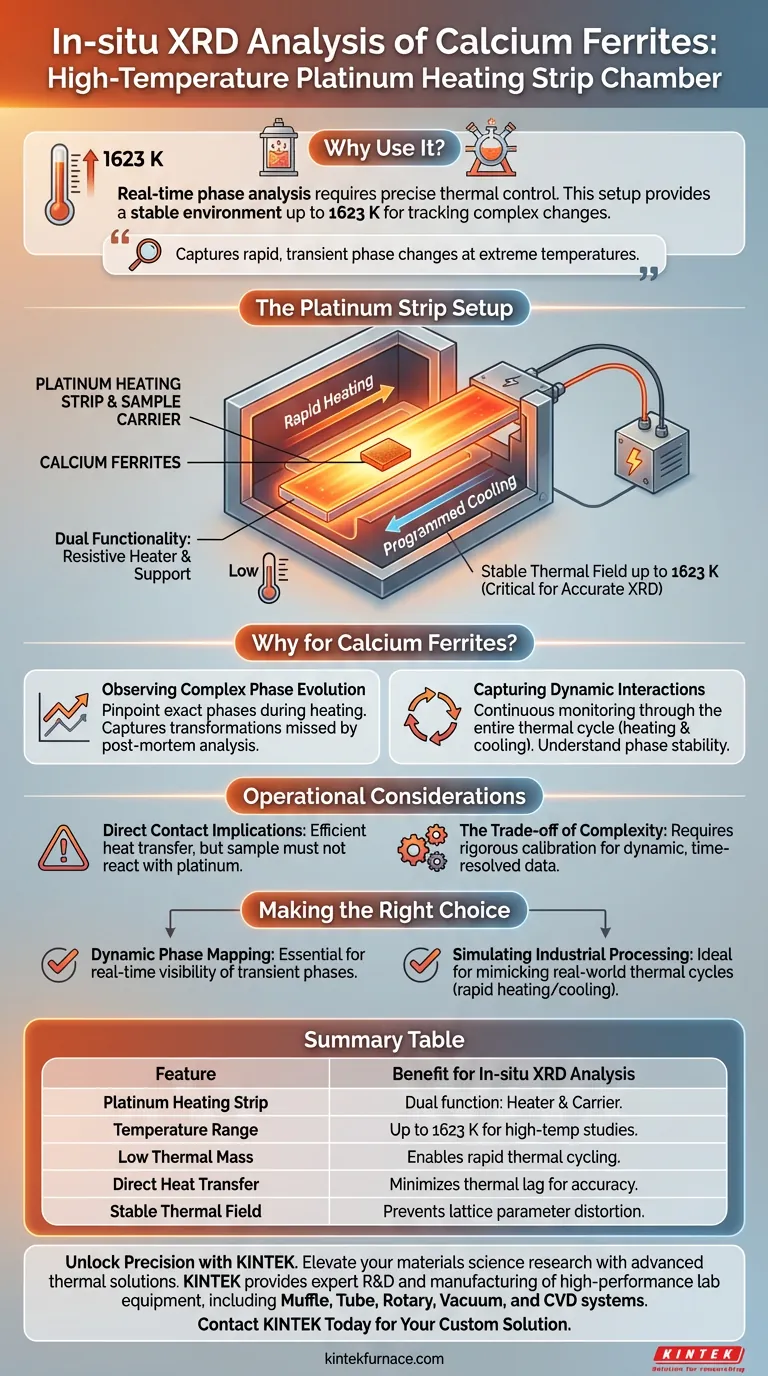

Die Echtzeit-Phasenanalyse erfordert eine präzise thermische Kontrolle. Eine Hochtemperatur-Reaktionskammer mit einem Platin-Heizstreifen wird verwendet, um eine stabile Umgebung zu schaffen, die Temperaturen von bis zu 1623 K erreichen kann. Dieses Setup ist für die Beobachtung von Calciumferriten unerlässlich, da der Platinstreifen sowohl als Heizelement als auch als Probenträger fungiert und so das schnelle Aufheizen und kontrollierte Abkühlen ermöglicht, das zur Verfolgung komplexer Strukturänderungen in Echtzeit erforderlich ist.

Die Untersuchung von Calciumferriten beinhaltet die Erfassung schneller, transienter Phasenänderungen bei extremen Temperaturen. Durch die Verwendung eines Platinstreifens sowohl für die Halterung als auch für die Wärmeerzeugung stellen Forscher die direkte Wärmeübertragung und Stabilität sicher, die erforderlich sind, um diese Entwicklung in Echtzeit zu visualisieren.

Die Mechanik des Platinstreifen-Setups

Doppelte Funktionalität für Effizienz

In dieser speziellen Konfiguration erfüllt der Platin-Heizstreifen einen doppelten Zweck.

Er dient als physischer Halterungsträger für die Probe und fungiert gleichzeitig als Widerstandsheizelement. Diese Integration macht externe Öfen überflüssig und ermöglicht ein kompakteres und reaktionsschnelleres System.

Erreichen hoher Temperaturbeständigkeit

Der Hauptvorteil dieser Kammer ist ihre Fähigkeit, bis zu 1623 K ein stabiles Wärmefeld zu erzeugen.

Die aufrechterhaltene Stabilität bei diesen Extremen ist für die Röntgenbeugung (XRD) von entscheidender Bedeutung, da selbst geringfügige Schwankungen die Messungen der Gitterparameter verzerren können. Der Platinstreifen bietet die Konsistenz, die für die genaue Erfassung von Hochtemperaturdaten erforderlich ist.

Präzise Steuerung von thermischen Zyklen

Die geringe thermische Masse des Streifens ermöglicht ein schnelles Aufheizen und kontrolliertes Abkühlen.

Forscher sind nicht auf statische Temperaturen beschränkt; sie können spezifische thermische Verläufe simulieren. Diese Kontrolle ermöglicht die präzise Nachbildung von Reaktionsbedingungen, die für die Bildung von Calciumferriten relevant sind.

Warum das für Calciumferrite wichtig ist

Beobachtung komplexer Phasenentwicklungen

Calciumferrite durchlaufen komplexe Strukturumwandlungen, die bei der nachträglichen Analyse (bei Raumtemperatur) oft übersehen werden.

Mit dieser In-situ-Methode können Forscher komplexe Phasenentwicklungen beobachten, während sie geschehen. Sie können genau bestimmen, wann bestimmte Phasen während des Heizvorgangs erscheinen oder verschwinden.

Erfassung dynamischer Wechselwirkungen

Das Setup erfasst Daten während des gesamten thermischen Zyklus, einschließlich der Kühlphase.

Diese kontinuierliche Überwachung ist entscheidend für das Verständnis, wie sich Hochtemperaturphasen beim Abkühlen des Materials stabilisieren oder abbauen. Sie liefert ein vollständiges Bild des Lebenszyklus des Materials und nicht nur einen Schnappschuss des Endprodukts.

Verständnis der betrieblichen Überlegungen

Auswirkungen des direkten Kontakts

Da der Platinstreifen als Probenträger dient, steht die Probe in direktem Kontakt mit der Wärmequelle.

Dies gewährleistet eine effiziente Wärmeübertragung und minimiert die Verzögerung zwischen der programmierten Temperatur und der tatsächlichen Probentemperatur. Es erfordert jedoch, dass das Probenmaterial bei hohen Temperaturen nicht chemisch mit dem Platin reagiert.

Der Kompromiss der Komplexität

Die Implementierung der In-situ-Analyse ist naturgemäß komplexer als die Standard-Ex-situ-XRD.

Sie erfordert eine strenge Kalibrierung des Wärmefeldes und eine präzise Steuerung der Umgebungsbedingungen. Diese Komplexität ist der "Preis" für die Gewinnung dynamischer, zeitaufgelöster Daten, die Standardmethoden nicht liefern können.

Die richtige Wahl für Ihre Forschung treffen

Um festzustellen, ob dieses experimentelle Setup Ihren Zielen entspricht, berücksichtigen Sie die spezifische Natur Ihrer Untersuchung von Calciumferriten.

- Wenn Ihr Hauptaugenmerk auf der dynamischen Phasenabbildung liegt: Dieses Setup ist unerlässlich. Es bietet die Echtzeit-Sichtbarkeit, die erforderlich ist, um transiente Phasen und Übergangstemperaturen bis zu 1623 K zu dokumentieren.

- Wenn Ihr Hauptaugenmerk auf der Simulation industrieller Prozesse liegt: Die Fähigkeit, schnelles Aufheizen und kontrolliertes Abkühlen durchzuführen, macht dies zur idealen Wahl für die Nachbildung realer thermischer Zyklen.

Dieser Ansatz verwandelt XRD von einem statischen Charakterisierungswerkzeug in ein dynamisches Fenster in die Materialsynthese.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die In-situ-XRD-Analyse |

|---|---|

| Platin-Heizstreifen | Fungiert sowohl als Widerstandsheizelement als auch als Probenträger. |

| Temperaturbereich | Erreicht bis zu 1623 K für Hochtemperatur-Materialstudien. |

| Geringe thermische Masse | Ermöglicht schnelles Aufheizen und kontrolliertes Abkühlen zur Simulation der thermischen Geschichte. |

| Direkte Wärmeübertragung | Minimiert die thermische Verzögerung für eine genaue Echtzeit-Phasenabbildung. |

| Stabiles Wärmefeld | Verhindert Verzerrungen der Gitterparameter für hochpräzise Daten. |

Erschließen Sie Präzision in der Hochtemperaturforschung mit KINTEK

Verbessern Sie Ihre Materialwissenschaftsforschung mit fortschrittlichen thermischen Lösungen, die für die anspruchsvollsten Anwendungen entwickelt wurden. KINTEK bietet Experten-F&E und Fertigung von Hochleistungs-Laborgeräten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie In-situ-XRD-Analysen oder komplexe Materialssynthesen durchführen, unsere anpassbaren Hochtemperaturöfen liefern die Stabilität und Kontrolle, die Ihre Daten erfordern.

Bereit, die Heizkapazitäten Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen

Visuelle Anleitung

Referenzen

- <i>In-Situ</i> X-ray Diffraction Analysis Reveals Complex Calcium Ferrite Phase Formation during Heating and Cooling of Silico-Ferrite of Calcium (SFC) Compositions. DOI: 10.2355/isijinternational.isijint-2025-121

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung

- Wie interagieren Sputteranlagen und Lift-off-Prozesse? Beherrschen Sie die Herstellung von Mikrogeräten für ST-FMR-Messungen

- Wie beeinflussen Oberflächenzustände die Kristallmorphologie von Lithiumcarbonat? Steuerung der Keimbildung für überlegene Partikelform

- Wie unterstützt eine Kühlkreislaufanlage die Kunststoffpyrolyse? Optimierung der Bioöl- und Gastrennung

- Wie werden die Auswirkungen von Wärmebehandlungsofenparametern auf AlSi10Mg bewertet? Master Mikrostrukturanalyse

- Wie trägt eine Schnellwasser-Kühlanlage zur Stabilität des Treibmittels in Aluminium-Schaumstoffvorläufern bei?

- Wie trägt DTA zur Bestimmung von Verarbeitungsparametern für Ge-Se-Tl-Sb-Legierungen bei? Optimieren Sie Ihre thermische Analyse

- Warum ist die Zugabe von Silbernanopartikeln für Ag2Se-Filme entscheidend? Entfesseln Sie hohe thermoelektrische Leistung