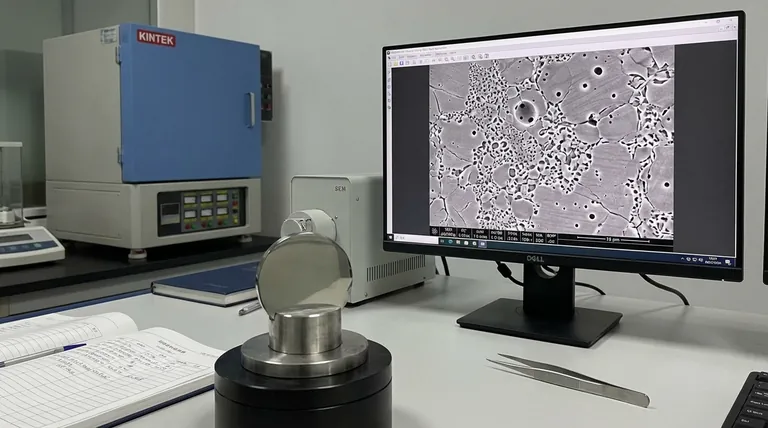

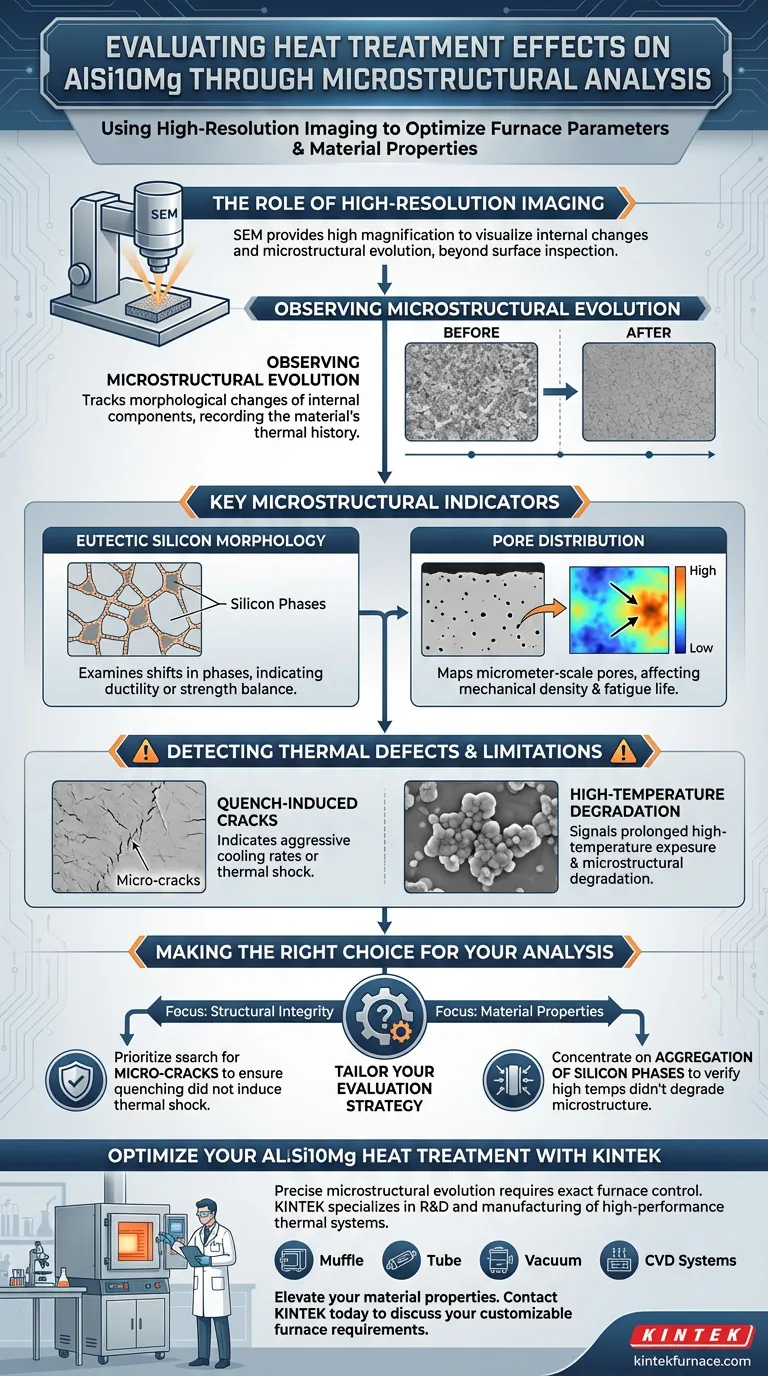

Die Bewertung der Wirksamkeit der Wärmebehandlung beruht auf hochauflösenden Bildgebungstechniken. Insbesondere wird die Rasterelektronenmikroskopie (REM) verwendet, um die internen Veränderungen in AlSi10Mg zu visualisieren. Diese Methode ermöglicht eine detaillierte Bewertung, wie Ofenparameter die eutektische Siliziummorphologie und die Verteilung von mikrometergroßen Poren beeinflussen.

Visuelle Beweise bestimmen die Prozessqualität. Die Analyse der mikrostrukturellen Entwicklung ist unerlässlich, um zu bestätigen, dass die Wärmebehandlungseinstellungen die Materialeigenschaften optimieren und keinen thermischen Schock oder Abbau verursachen.

Die Rolle der hochauflösenden Bildgebung

Nutzung der Rasterelektronenmikroskopie (REM)

Um die Auswirkungen von Ofenparametern genau zu beurteilen, müssen Ingenieure über die Oberflächeninspektion hinausgehen. REM bietet die notwendige hohe Vergrößerung, um die Entwicklung der Mikrostruktur des Materials zu beobachten. Dieses Detailniveau ist erforderlich, um subtile Veränderungen zu erfassen, die darauf hinweisen, ob die Behandlung erfolgreich war.

Beobachtung der mikrostrukturellen Entwicklung

Der Hauptfokus dieser Analyse liegt auf der Beobachtung, wie sich das Material im Laufe der Zeit unter Hitze verändert. Durch den Vergleich von Bildern vor und nach der Behandlung verfolgen die Analysten die morphologischen Veränderungen der internen Komponenten der Legierung. Diese Entwicklung dient als direkter Nachweis der thermischen Historie, die das Teil erfahren hat.

Wichtige mikrostrukturelle Indikatoren

Überwachung der eutektischen Siliziummorphologie

Einer der kritischsten Indikatoren für die Auswirkungen der Wärmebehandlung ist der Zustand des Siliziums in der Legierung. Analysten untersuchen die eutektische Siliziummorphologie, um zu verstehen, wie sich die Phasen verschoben haben. Veränderungen hier können darauf hinweisen, ob das Material das gewünschte Gleichgewicht zwischen Duktilität und Festigkeit erreicht hat.

Analyse der Porenbeschaffenheit

Die Wärmebehandlung kann die innere Hohlraumstruktur des Materials verändern. Bewertungen müssen die Verteilung von mikrometergroßen Poren in der gesamten Probe abbilden. Eine Veränderung der Porenbeschaffenheit kann die mechanische Dichte und die Ermüdungslebensdauer der Komponente beeinflussen.

Erkennung von thermischen Defekten und Einschränkungen

Identifizierung von quenchinduzierten Rissen

Ein kritischer Kompromiss bei der Wärmebehandlung ist das Risiko eines thermischen Schocks während der schnellen Abkühlung. Die mikrostrukturelle Analyse sucht gezielt nach Mikrorissen, die durch Abschrecken verursacht wurden. Das Vorhandensein dieser Risse zeigt an, dass die Abkühlrate für die Geometrie des Materials zu aggressiv war.

Erkennung von Hochtemperaturabbau

Übermäßige Hitzeeinwirkung kann genauso schädlich sein wie schnelle Abkühlung. Analysten suchen nach der Aggregation von Siliziumphasen, die durch längere Einwirkung hoher Temperaturen entsteht. Diese Aggregation dient als visueller Beweis für mikrostrukturellen Abbau und signalisiert, dass die Ofenparameter das optimale thermische Fenster überschritten haben könnten.

Die richtige Wahl für Ihre Analyse treffen

Um die Zuverlässigkeit Ihrer AlSi10Mg-Komponenten zu gewährleisten, müssen Sie Ihre Bewertungsstrategie auf die spezifischen Risiken Ihres Wärmebehandlungszyklus abstimmen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Suche nach Mikrorissen, um sicherzustellen, dass der Abschreckprozess keinen thermischen Schock verursacht hat.

- Wenn Ihr Hauptaugenmerk auf den Materialeigenschaften liegt: Konzentrieren Sie sich auf die Aggregation von Siliziumphasen, um zu überprüfen, ob hohe Temperaturen die Mikrostruktur nicht abgebaut haben.

Letztendlich ist es das Ziel, visuelle Daten zu verwenden, um zu validieren, dass die Ofeneinstellungen das Material verbessern, ohne seine innere Architektur zu beeinträchtigen.

Zusammenfassungstabelle:

| Bewertungsindikator | Analysetechnik | Auswirkung von Ofenparametern |

|---|---|---|

| Eutektische Siliziummorphologie | REM-Bildgebung | Bestimmt das Gleichgewicht zwischen Duktilität und Festigkeit des Materials |

| Porenbeschaffenheit | Mikrometergroße Kartierung | Beeinflusst die mechanische Dichte und die Lebensdauer der Komponente |

| Quenchinduzierte Risse | Hochauflösende Inspektion | Zeigt übermäßige Abkühlraten oder thermischen Schock an |

| Phasenaggregation | Mikrostruktureller Vergleich | Signalisiert Abbau aufgrund langer Einwirkung hoher Temperaturen |

Optimieren Sie Ihre AlSi10Mg-Wärmebehandlung mit KINTEK

Präzise mikrostrukturelle Entwicklung erfordert exakte Ofensteuerung. Bei KINTEK sind wir auf die Forschung und Entwicklung sowie die Herstellung von Hochleistungs-Thermosystemen spezialisiert, die für die strengen Anforderungen der modernen Metallurgie entwickelt wurden.

Ob Sie Muffel-, Rohr-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität, die erforderlich ist, um Phasenaggregation und Abschreckdefekte zu verhindern.

Bereit, Ihre Materialeigenschaften zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Bedeutung der Verwendung eines Temperofens bei Gassensoren? Verbesserung von Stabilität und Empfindlichkeit

- Welches Material wird bei metallkeramischen Restaurationen verwendet? Ein Leitfaden zu Legierungen & Ästhetik

- Welchen Effekt hat eine Laborheizplatte auf 2D-Material-Heterostrukturen? Verbesserung der Qualität der Zwischenschichtbindung

- Welche Rolle spielen thermische Verarbeitung mit präziser Temperaturkontrolle und Zugspannung bei der Stabilisierung von PVDF-Fasern?

- Wie trägt DTA zur Bestimmung von Verarbeitungsparametern für Ge-Se-Tl-Sb-Legierungen bei? Optimieren Sie Ihre thermische Analyse

- Welche Rolle spielt ein Hochleistungs-Thermostatofen bei der Bestimmung des Feuchtigkeitsgehalts von Zuckerrüben-Nebenprodukten?

- Welche langfristigen Überlegungen sind bei der Auswahl eines Ofens wichtig? Sicherstellung kostengünstiger, konformer Abläufe

- Welches Gas wird in einem Graphitofen verwendet? Ein Leitfaden zu Argon vs. Stickstoff für eine optimale Analyse