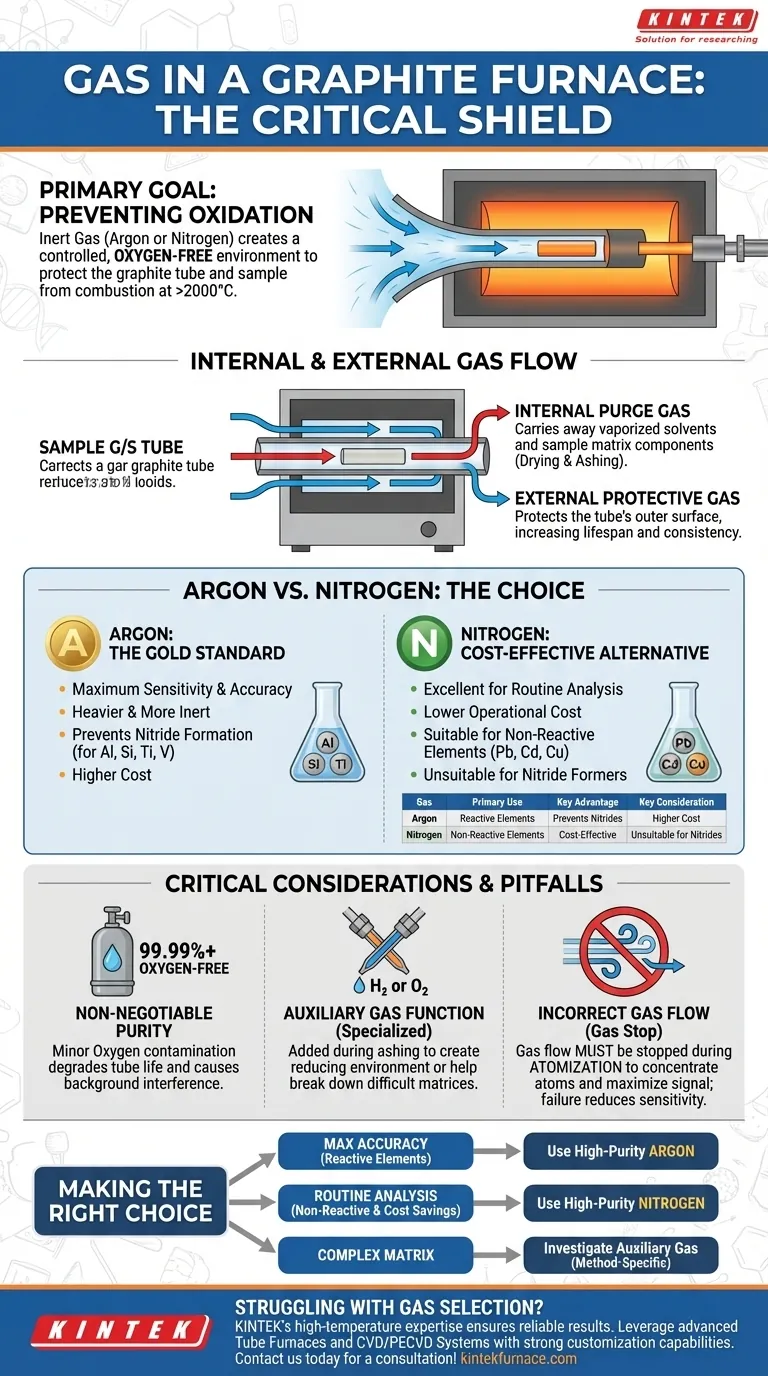

Das primär verwendete Gas in einem Graphitofen ist ein hochreines, sauerstofffreies Inertgas. Die beiden Standardoptionen sind Argon und Stickstoff. Dieses Gas ist unerlässlich, um eine kontrollierte, sauerstofffreie Umgebung zu schaffen, die verhindert, dass sich das Graphitrohr und die Probe bei den für die Analyse erforderlichen extrem hohen Temperaturen verbrennen.

Die Kernfunktion des Gases in einem Graphitofen besteht nicht darin, zu reagieren, sondern zu schützen. Es wirkt als inerter Schild und spült Sauerstoff aus, um zu verhindern, dass die analytischen Komponenten durch Oxidation zerstört werden, wodurch die Integrität der Messung gewährleistet wird.

Die entscheidende Rolle des Gases in einem Graphitofen

Um zu verstehen, welches Gas verwendet werden soll, müssen Sie zunächst dessen Zweck verstehen. Das Gassystem in einem Graphitofen-Atomabsorptionsspektrometer (GF-AAS) ist für die gesamte Technik von grundlegender Bedeutung.

Das Hauptziel: Verhinderung der Oxidation

Bei den zur Atomisierung verwendeten Temperaturen (oft über 2000 °C) würde der Kohlenstoff des Graphitrohrs sofort verbrennen, wenn es dem Sauerstoff in der Luft ausgesetzt wäre.

Der Fluss des Inertgases spült die gesamte Umgebungsluft aus dem Ofen und schafft eine Umgebung, in der das Graphitrohr erhitzt werden kann, ohne zerstört zu werden. Dies schützt auch die Probe selbst vor unerwünschten Oxidationsreaktionen.

Interner Gasfluss (Das Spülgas)

Während der anfänglichen Trocknungs- und Veraschungsstufen eines Temperaturprogramms wird ein kontrollierter Fluss von Inertgas durch die Innenseite des Graphitrohrs geleitet.

Dieser interne Fluss dient dazu, verdampfte Lösungsmittel und verbrannte Probenmatrixkomponenten abzuführen und so die Analysezelle vor dem abschließenden Hochtemperatur-Atomisierungsschritt effektiv zu reinigen.

Externer Gasfluss (Das Schutzgas)

Gleichzeitig wird ein separater Fluss desselben Inertgases über die Außenseite des Graphitrohrs geleitet.

Diese äußere Gasschicht schützt die Außenfläche des Rohrs vor atmosphärischem Sauerstoff, was seine Betriebslebensdauer drastisch verlängert und eine gleichbleibende Heizleistung gewährleistet.

Wahl zwischen Argon und Stickstoff

Obwohl sowohl Argon als auch Stickstoff inert sind, ist die Wahl zwischen ihnen nicht willkürlich und hängt vom spezifischen analytischen Ziel ab.

Argon: Der Goldstandard für die Empfindlichkeit

Argon ist das universell bevorzugte Gas für die meisten Graphitofenanwendungen. Es ist schwerer und chemisch inerter als Stickstoff, insbesondere bei sehr hohen Temperaturen.

Bei bestimmten Elementen wie Aluminium, Silizium, Titan und Vanadium kann Stickstoff bei hohen Temperaturen reagieren und stabile Nitride bilden. Diese chemische Reaktion fängt das Analyten ein, verhindert dessen Atomisierung und führt zu unterdrückten, ungenauen Ergebnissen. Argon hat dieses Problem nicht.

Stickstoff: Die kostengünstige Alternative

Hochreiner Stickstoff ist erheblich günstiger als Argon und dient als ausgezeichnete Alternative für viele Routineanalysen.

Für Elemente, die keine stabilen Nitride bilden (wie Blei, Cadmium oder Kupfer), bietet Stickstoff die notwendige inerte Atmosphäre zu geringeren Betriebskosten, ohne die analytischen Ergebnisse zu beeinträchtigen.

Abwägungen und Fallstricke verstehen

Die Auswahl des richtigen Gases ist nur ein Teil der Gleichung. Reinheit und korrekte Anwendung sind ebenso entscheidend.

Die nicht verhandelbare Notwendigkeit der Reinheit

Die Verwendung einer „hochgradig reinen“ (typischerweise 99,99 % oder besser) und „sauerstofffreien“ Gasqualität ist unerlässlich.

Selbst geringfügige Sauerstoffverunreinigungen in der Gasversorgung führen zu einer schnellen Degradation des Graphitrohrs, verkürzen dessen Lebensdauer und verursachen eine schlechte analytische Reproduzierbarkeit. Es kann auch erhebliche chemische Hintergrundinterferenzen verursachen.

Die Funktion eines Hilfsgases

Einige fortgeschrittene Methoden erfordern möglicherweise, dass dem Inertgasstrom kleine, kontrollierte Mengen eines „Hilfs“- oder „reaktiven“ Gases beigemischt werden, normalerweise während des Veraschungsschritts.

Häufige Beispiele sind Wasserstoff, der eine reduzierende Umgebung schafft, oder ein geringer Prozentsatz an Sauerstoff, der helfen kann, eine schwierige organische Matrix abzubauen. Dies ist eine spezialisierte Technik zur Matrixmodifikation und gehört nicht zum Standardbetrieb des Ofens.

Falscher Gasfluss und Druck

Der Gasfluss muss unmittelbar vor und während des Atomisierungsschritts gestoppt oder erheblich reduziert werden. Dadurch wird sichergestellt, dass die atomisierte Wolke des Zielelements so lange wie möglich im Lichtweg konzentriert bleibt, wodurch das Absorptionssignal maximiert wird.

Wenn diese „Gasstopp“-Phase nicht ordnungsgemäß gesteuert wird, werden die Atome zu schnell aus dem Ofen gespült, was zu einer drastisch reduzierten Empfindlichkeit führt.

Die richtige Wahl für Ihre Analyse treffen

Ihre analytischen Anforderungen sollten Ihre Gasauswahl und -einstellung bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Genauigkeit und der Analyse reaktiver Elemente (wie Al, Si, Ti) liegt: Verwenden Sie hochreines Argon, da es Signalverluste durch Nitridbildung bei hohen Temperaturen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Routineanalyse nicht reaktiver Elemente und Kosteneinsparungen liegt: Verwenden Sie hochreinen Stickstoff, da er für viele gängige Anwendungen eine perfekt geeignete und wirtschaftlichere Wahl ist.

- Wenn Sie mit einer komplexen Probenmatrix zu kämpfen haben: Untersuchen Sie die methodspezifische Verwendung eines Hilfsgases während des Veraschungsschritts, um die Matrixentfernung zu unterstützen.

Letztendlich schafft die richtige Gaswahl die stabile, kontrollierte Umgebung, die die Grundlage für eine erfolgreiche Graphitofenanalyse bildet.

Zusammenfassungstabelle:

| Gasart | Hauptanwendungsfall | Hauptvorteil | Wichtige Überlegung |

|---|---|---|---|

| Argon | Hochempfindliche Analyse reaktiver Elemente (z. B. Al, Si, Ti) | Verhindert Nitridbildung; gewährleistet maximale Genauigkeit | Höhere Kosten im Vergleich zu Stickstoff |

| Stickstoff | Routineanalyse nicht reaktiver Elemente (z. B. Pb, Cd, Cu) | Kosteneffizient für viele Anwendungen | Ungeeignet für Elemente, die stabile Nitride bilden |

Haben Sie Probleme mit der Gasauswahl oder Hintergrundinterferenzen bei Ihrer Ofenanalyse? Die Expertise von KINTEK bei Hochtemperatur-Ofenlösungen ist Ihr Schlüssel zu zuverlässigen Ergebnissen. Durch Nutzung hervorragender F&E und Eigenfertigung bieten wir fortschrittliche Röhrenöfen und CVD/PECVD-Systeme, ergänzt durch starke Tiefen-Anpassungsfähigkeiten, um Ihre einzigartigen analytischen Anforderungen präzise zu erfüllen. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten