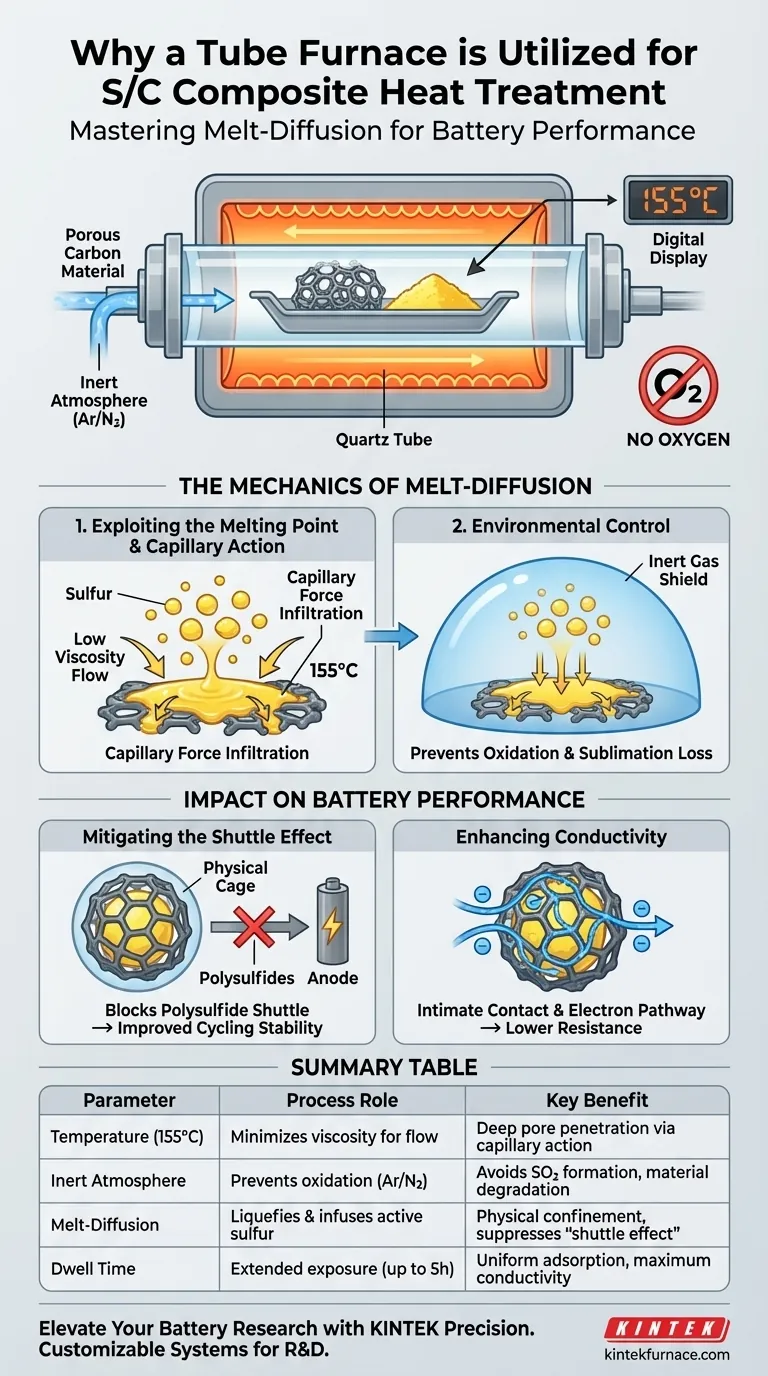

Der Hauptgrund für die Verwendung eines Rohrofens bei der Herstellung von Schwefel/Kohlenstoff (S/C)-Komposit-Kathodenmaterialien ist die Durchführung eines präzisen Prozesses, der als Schmelzdiffusion unter einer kontrollierten, inerten Atmosphäre bekannt ist.

Durch die Aufrechterhaltung einer konstanten Temperatur von etwa 155 °C verflüssigt der Ofen den Schwefel, sodass er über Kapillarwirkung in die mikroskopischen Poren des Kohlenstoffträgers eindringen und diese füllen kann. Diese Technik schließt den Schwefel physikalisch ein, was für die Stabilisierung des Materials und die Optimierung der Batterieleistung entscheidend ist.

Kern Erkenntnis: Der Rohröfen ist nicht nur ein Heizelement; er ist ein Behälter, der Kapillarkräfte nutzt, um aktiven Schwefel in einem leitfähigen Kohlenstoffgerüst einzuschließen. Diese physikalische Einsperrung ist die wirksamste Methode zur Unterdrückung des parasitären "Shuttle-Effekts", der die Batterielebensdauer beeinträchtigt.

Die Mechanik der Schmelzdiffusion

Ausnutzung des Schmelzpunkts

Schwefel hat einen Schmelzpunkt nahe 115 °C, aber die Wärmebehandlung wird typischerweise bei 155 °C durchgeführt.

Bei dieser erhöhten Temperatur erreicht Schwefel die geringste Viskosität, wodurch er frei fließen kann. Der Rohröfen hält dieses spezifische thermische Fenster für eine längere Zeit (oft bis zu 5 Stunden) aufrecht, um sicherzustellen, dass der Schwefel genügend Zeit hat, in einen flüssigen Zustand für die Infiltration überzugehen.

Antrieb der Kapillarwirkung

Sobald der Schwefel geschmolzen ist, liegt er nicht einfach auf der Oberfläche des Kohlenstoffs.

Aufgrund der bei 155 °C erreichten geringen Viskosität ziehen Kapillarkräfte den flüssigen Schwefel tief in das Kohlenstoffsubstrat. Er durchdringt die hoch entwickelte mikroporöse und mesoporöse Struktur und imprägniert effektiv das Kohlenstoffgerüst mit aktivem Material.

Die Rolle der Umweltkontrolle

Verhinderung von Oxidation

Ein Rohröfen ermöglicht die Einführung einer inerten Atmosphäre wie Argon oder Stickstoff.

Die Verarbeitung von Schwefel erfordert den absoluten Ausschluss von Sauerstoff. Wenn Schwefel an der Luft erhitzt wird, würde er zu Schwefeldioxid (SO2) reagieren, das aktive Material abbauen und giftige Nebenprodukte erzeugen. Die abgedichtete Umgebung des Rohrofens verhindert diesen chemischen Abbau.

Sublimation und Adsorption

Über das einfache Schmelzen hinaus ermöglicht die kontrollierte Umgebung die Ausnutzung der Sublimationseigenschaften von Schwefel.

Während Schwefel sublimiert und diffundiert, adsorbiert er an den inneren Oberflächen des porösen Kohlenstoffs. Dies gewährleistet eine gleichmäßige Verteilung des aktiven Materials im gesamten Komposit und nicht nur eine oberflächliche Beschichtung.

Auswirkungen auf die Batterieleistung

Abmilderung des Shuttle-Effekts

Der primäre Ausfallmechanismus in Lithium-Schwefel- und Magnesium-Schwefel-Batterien ist der Shuttle-Effekt, bei dem Polysulfide in den Elektrolyten diffundieren.

Durch die Verwendung des Rohrofens, um Schwefel tief in die Poren zu treiben, wirkt die Kohlenstoffstruktur als physikalischer Käfig. Diese Einsperrung begrenzt die Bewegung von Polysulfiden und verhindert, dass sie zum Anoden wandern, was die Zyklusstabilität erheblich verbessert.

Verbesserung der Leitfähigkeit

Schwefel ist von Natur aus isolierend, was den Elektronenfluss behindert.

Der Schmelzdiffusionsprozess sorgt für einen innigen Kontakt zwischen dem isolierenden Schwefel und dem leitfähigen Kohlenstoffnetzwerk. Dies schafft einen robusten Pfad für Elektronen, reduziert den Innenwiderstand und verbessert die allgemeine elektronische Leitfähigkeit der Batterie.

Verständnis der Kompromisse

Risiko der Oberflächenansammlung

Obwohl das Ziel die Porendiffusion ist, kann eine unsachgemäße Ausführung zu einer Oberflächenansammlung von Schwefel führen.

Wenn die Temperatur schwankt oder die Heizzeit unzureichend ist, kann Schwefel an der Außenseite der Kohlenstoffpartikel und nicht im Inneren der Poren wieder erstarren. Dies blockiert Ionen-Transportkanäle und macht die Einkapselung unwirksam.

Management der Volumenexpansion

Schwefel dehnt sich während des Entladezyklus erheblich aus.

Der Rohröfenprozess beruht darauf, dass der Kohlenstoffträger genügend inneren Hohlraum aufweist, um diese Expansion aufzunehmen. Wenn die Poren während des Schmelzdiffusionsprozesses überfüllt werden, kann die Kohlenstoffstruktur während des Batteriebetriebs brechen, was zu einem Verlust des elektrischen Kontakts führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entwicklung eines Wärmebehandlungsprotokolls für S/C-Komposite sollten Sie Ihre Parameter an Ihre spezifischen Leistungsziele anpassen:

- Wenn Ihr Hauptaugenmerk auf der Zykluslebensdauer liegt: Priorisieren Sie längere Verweilzeiten bei 155 °C, um eine maximale Porendiffusion und physikalische Einsperrung zu gewährleisten und den Shuttle-Effekt zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Energiedichte liegt: Konzentrieren Sie sich auf die Optimierung des Schwefel-Kohlenstoff-Verhältnisses vor dem Erhitzen und stellen Sie sicher, dass Sie die Poren vollständig füllen, ohne überschüssigen isolierenden Schwefel auf der Oberfläche zu hinterlassen.

Die Wirksamkeit Ihres S/C-Komposits wird nicht nur durch die verwendeten Materialien bestimmt, sondern auch durch die Präzision der thermischen Umgebung, die sie zusammenhält.

Zusammenfassungstabelle:

| Parameter | Rolle im Prozess | Wichtigster Vorteil |

|---|---|---|

| Temperatur (155°C) | Minimiert die Viskosität von Schwefel für den Fluss | Ermöglicht tiefe Porendiffusion durch Kapillarwirkung |

| Inerte Atmosphäre | Verhindert Oxidation (Ar/N2-Fluss) | Vermeidet die Bildung von giftigem SO2 und Materialabbau |

| Schmelzdiffusion | Verflüssigt und infundiert aktiven Schwefel | Physikalische Einsperrung zur Unterdrückung des "Shuttle-Effekts" |

| Verweilzeit | Längere thermische Einwirkung (bis zu 5h) | Gewährleistet gleichmäßige Adsorption und maximale Leitfähigkeit |

Verbessern Sie Ihre Batterieforschung mit KINTEK Präzision

Hochleistungsfähige Schwefel/Kohlenstoff-Komposite erfordern mehr als nur Wärme – sie erfordern die absolute thermische Präzision und Atmosphärenkontrolle, die nur ein spezialisierter Laborofen bieten kann. KINTEK bietet eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an die strengen Anforderungen Ihrer F&E-Projekte angepasst werden können.

Unsere Öfen, unterstützt durch fachmännische Fertigung und tiefgreifende Einblicke in die Materialwissenschaft, gewährleisten die stabilen, inerten Umgebungen, die notwendig sind, um den Shuttle-Effekt zu eliminieren und die Lebensdauer von Batteriematerialien der nächsten Generation zu maximieren.

Bereit, Ihren Schmelzdiffusionsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Heizlösung zu finden.

Visuelle Anleitung

Referenzen

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Faktoren beeinflussen den Heizprozess in einem Rohrofen? Beherrschen Sie Temperaturkontrolle und Effizienz

- Wie werden Rohröfen in der industriellen Fertigung und der Kleinserienproduktion eingesetzt? Schalten Sie kontrollierte Hitze für präzise Ergebnisse frei

- Welche Arten von Heizelementen werden in Hochtemperatur-Röhrenöfen verwendet? Wählen Sie das richtige Element für Ihr Labor

- Wie wird Silberkontamination in einem Quarzrohr behandelt? 1000°C thermische Reinigung für reine CVD-Ergebnisse

- Welche Rolle spielt ein Rohrofen beim Sintern während der Aktivierung von Kohlenstoffmaterialien? Ein Expertenleitfaden zur CO2-Aktivierung

- Warum ist eine stickstoffgeschützte Atmosphäre in einem Rohrofen für die Phosphordotierung von Kohlenstoffmaterialien notwendig?

- Warum wird ein hochpräziser Rohrofen bei der Synthese von Fe-Mn-Katalysatoren benötigt? Steuerung der Morphologie und CNF-Qualität

- Was sind die typischen Anwendungen von Dreizonen-Spaltrohröfen? Erreichen Sie Präzision und Zugänglichkeit bei der thermischen Verarbeitung