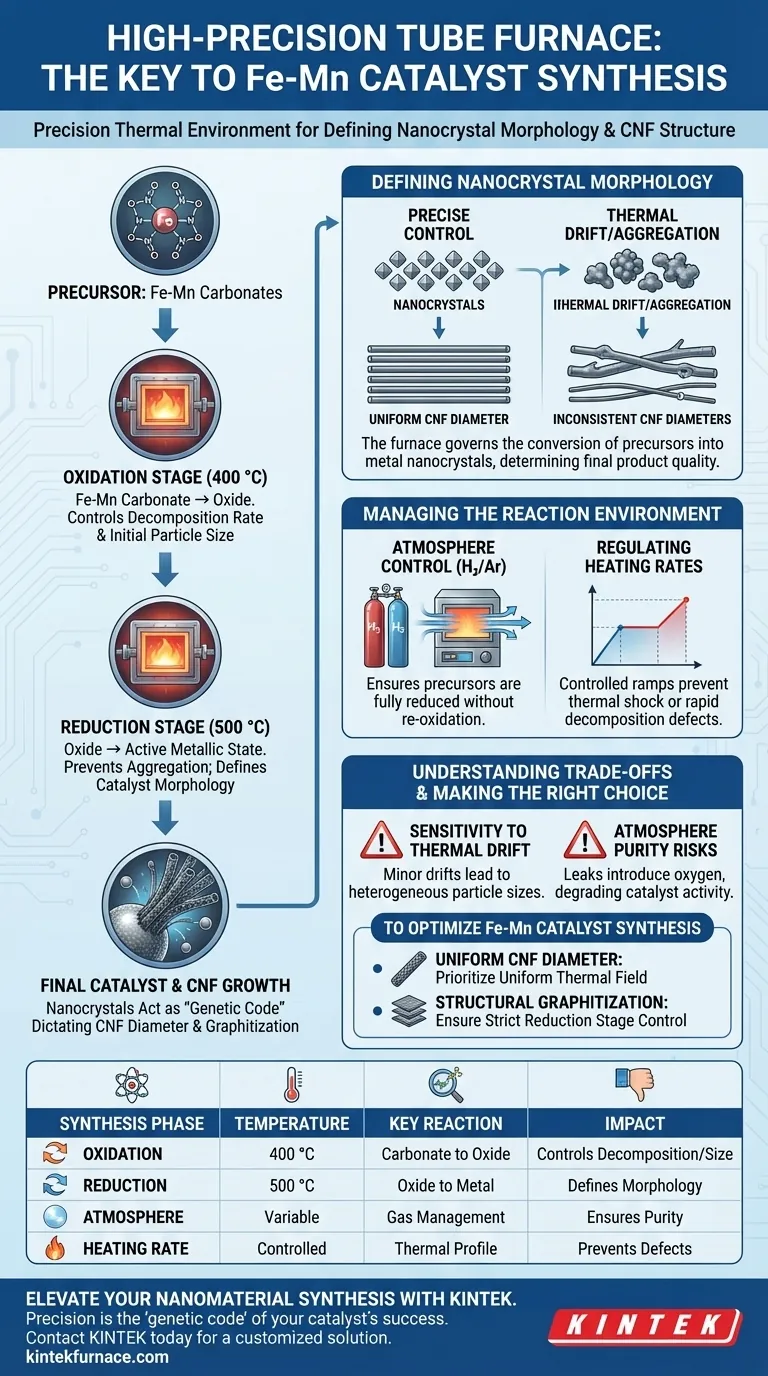

Ein hochpräziser Rohrofen wird benötigt, um eine streng kontrollierte thermische Umgebung aufrechtzuerhalten während der kritischen Oxidations- und Reduktionsphasen der Fe-Mn-Katalysatorsynthese. Er gewährleistet die genaue Umwandlung von Fe-Mn-Carbonaten in Oxide bei 400 °C und deren anschließende Reduktion zu Metall bei 500 °C, was die Größe und gleichmäßige Verteilung der entstehenden Metall-Nanokristalle direkt bestimmt.

Die Kernfunktion des Ofens besteht nicht nur darin, das Material zu erhitzen, sondern die Morphologie des Katalysators zu definieren. Die Größe und Verteilung der Metallpartikel, die während dieser thermischen Stufen gebildet werden, fungieren als „genetischer Code“, der den Durchmesser und die Graphitierungsstruktur der endgültigen Kohlenstoff-Nanoröhren (CNF) bestimmt.

Der Zusammenhang zwischen Temperatur und Katalysatormorphologie

Definition der Nanokristallgröße

Die Hauptaufgabe des Rohrofens besteht darin, die Umwandlung von Vorläufern in Metall-Nanokristalle zu steuern. Durch die genaue Einhaltung der Oxidationsstufe bei 400 °C kontrolliert der Ofen die Zersetzungsrate von Fe-Mn-Carbonaten.

Kontrolle der Partikelverteilung

Nach der Oxidation wandelt die Reduktionsstufe bei 500 °C die Oxide in aktive metallische Zustände um. Eine präzise Temperaturkontrolle verhindert die zufällige Aggregation dieser Partikel und gewährleistet eine gleichmäßige Verteilung anstelle von unregelmäßigen Clustern.

Bestimmung der Kohlenstoff-Nanoröhren (CNF)-Struktur

Die Morphologie der im Ofen gebildeten Metallpartikel ist der bestimmende Faktor für das Endprodukt. Diese nanoskaligen Partikel dienen als Wachstumskeime für Kohlenstoff-Nanoröhren (CNF); ihre Größe bestimmt strikt den Wachstumsdurchmesser und die strukturelle Qualität (Graphitierung) der Fasern.

Verwaltung der Reaktionsumgebung

Atmosphärenkontrolle

Die Synthese erfordert den Wechsel zwischen unterschiedlichen chemischen Umgebungen – oxidierend für die Carbonat-Zersetzung und reduzierend für die Oxid-Umwandlung. Ein Rohrofen zeichnet sich durch die Aufrechterhaltung einer stabilen Atmosphäre (z. B. Wasserstoff/Argon-Gemische) aus, um sicherzustellen, dass die Vorläufer vollständig reduziert werden, ohne wieder zu oxidieren.

Regulierung der Heizraten

Über statische Temperatureinstellungen hinaus sind die Heizrate und die Haltezeit kritische Variablen. Kontrollierte Aufheizrampen verhindern thermische Schocks oder schnelle Zersetzungen, die zu strukturellen Defekten im Katalysatorträger oder den aktiven Metallstellen führen könnten.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischer Drift

Die Bildung von Nanokristallen ist thermodynamisch empfindlich. Selbst geringfügige Temperaturschwankungen können die Oberflächen-Diffusionenergie von Atomen verändern, was zu heterogenen Partikelgrößen führt, die zu inkonsistenten CNF-Durchmessern resultieren.

Risiken bei der Reinheit der Atmosphäre

Obwohl Rohröfen eine ausgezeichnete Atmosphärenkontrolle bieten, sind sie auf die Integrität des Gasflusses angewiesen. Unvollständiges Spülen oder Lecks können während der Reduktionsphase Sauerstoff einführen, was die Reinheit der Metall-Nanokristalle beeinträchtigt und die endgültige Aktivität des Katalysators verschlechtert.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Fe-Mn-Katalysatorsynthese zu optimieren, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf einem gleichmäßigen CNF-Durchmesser liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Feldgleichmäßigkeit, um sicherzustellen, dass jedes Vorläuferpartikel genau die gleiche Nukleationstemperatur erfährt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Graphitierung liegt: Stellen Sie eine strenge Kontrolle über die Atmosphäre und die Haltezeit der Reduktionsstufe sicher, um die Kristallinität der Metallkeimpartikel zu maximieren.

Die Präzision Ihrer thermischen Verarbeitungsgeräte ist die wichtigste Variable beim Übergang von einem chemischen Vorläufer zu einer Hochleistungs-Nanostruktur.

Zusammenfassungstabelle:

| Synthesephase | Temperatur | Schlüsselreaktion | Auswirkung auf das Endprodukt |

|---|---|---|---|

| Oxidation | 400 °C | Fe-Mn-Carbonat zu Oxid | Kontrolliert die Zersetzungsrate & die anfängliche Partikelgröße |

| Reduktion | 500 °C | Oxid zu aktivem metallischem Zustand | Verhindert Aggregation; definiert die Katalysatormorphologie |

| Atmosphärenkontrolle | Variabel | Oxidative/reduktive Gasverwaltung | Gewährleistet Reinheit und verhindert Reoxidation von Metallstellen |

| Heizrate | Kontrollierte Rampen | Management des thermischen Profils | Verhindert strukturelle Defekte und thermische Schocks |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der „genetische Code“ für den Erfolg Ihres Katalysators. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh- und Vakuumofensysteme, die für die anspruchsvollen Anforderungen der Fe-Mn-Katalysatorentwicklung entwickelt wurden. Egal, ob Sie gleichmäßige thermische Felder für konsistente CNF-Durchmesser oder eine fortschrittliche Atmosphärenkontrolle für CVD-Prozesse benötigen, unsere Geräte sind vollständig an Ihre spezifischen Laboranforderungen anpassbar.

Bereit, eine überlegene Materialmorphologie zu erzielen? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt eine Röhrenofen zur Synthese von Elektrokatalysatoren aus Hydrokohle bei? Präzision thermische Ingenieurwesen

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Welche Branchen verwenden typischerweise vertikale Rohröfen? Schlüsselanwendungen in Materialwissenschaft, Nanotechnologie und mehr

- Warum wird ein hochreines Quarzrohr als Kernreaktorkomponente bei kontrollierter Verbrennung verwendet? Thermische und optische Anforderungen

- Was sind die Schlüsselfaktoren, die die Temperaturregelung in Rohröfen beeinflussen? Gewährleistung von Präzision und Gleichmäßigkeit

- Was sind die Hauptfunktionen eines Rohrofens für ZIF-abgeleitete Materialien? Optimierung von Karbonisierung und Porosität

- Warum ist ein Inertgas-Zuführsystem für einen Rohrofen unerlässlich? Entwicklung von Hochleistungs-Biokohle

- Welche Rolle spielt ein Rohrsinterofen bei der Kalzinierung von Lithium-Eisenphosphat? Optimierung der LFP-Leistung