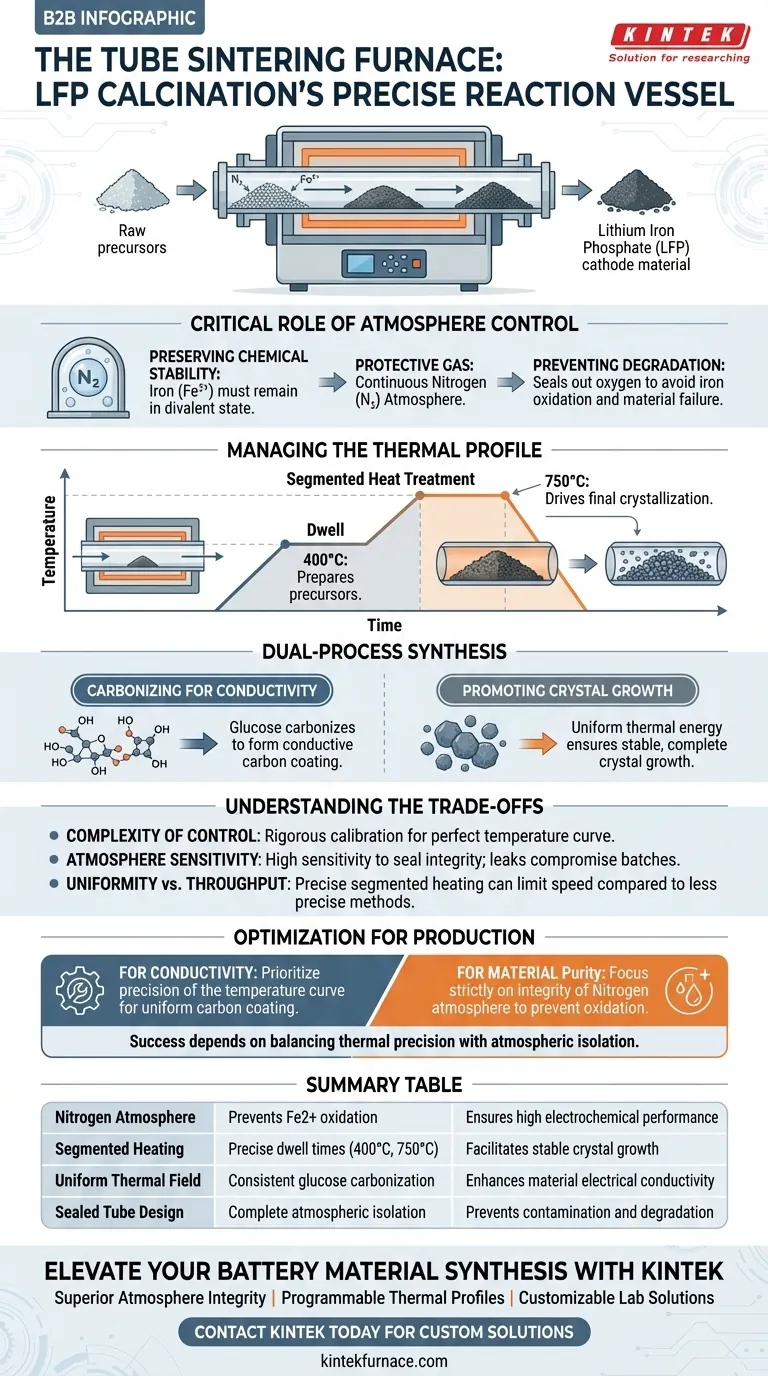

Der Rohrsinterofen dient als präzises Reaktionsgefäß, das erforderlich ist, um Rohvorläufer in stabiles Lithium-Eisenphosphat (LFP)-Kathodenmaterial umzuwandeln. Seine Rolle besteht darin, eine streng kontrollierte thermische Umgebung bereitzustellen, die chemische Degradation verhindert und gleichzeitig die physikalische Umstrukturierung des Materials erleichtert.

Die Hauptfunktion des Ofens besteht darin, eine schützende Stickstoffatmosphäre aufrechtzuerhalten und gleichzeitig ein komplexes, segmentiertes Heizprofil auszuführen. Diese spezifische Umgebung ist unerlässlich, um Eisenoxidation zu verhindern und die gleichzeitige Bildung einer leitfähigen Kohlenstoffbeschichtung und einer stabilen Kristallstruktur zu gewährleisten.

Die entscheidende Rolle der Atmosphärenkontrolle

Bewahrung der chemischen Stabilität

Das größte Risiko bei der LFP-Kalzinierung ist die Oxidation von Eisen. Die Eisenkomponente in Lithium-Eisenphosphat muss in einem zweiwertigen Zustand ($Fe^{2+}$) verbleiben.

Verwendung von Schutzgas

Um diesen Zustand aufrechtzuerhalten, verwendet der Rohrofen eine kontinuierliche schützende Stickstoffatmosphäre ($N_2$).

Verhinderung von Degradation

Ohne diese versiegelte, inerte Umgebung würde Sauerstoff mit dem Eisen reagieren. Dies würde die elektrochemische Leistung des Materials beeinträchtigen, noch bevor die Batterie überhaupt gebaut wird.

Verwaltung des thermischen Profils

Segmentierte Wärmebehandlung

Die Kalzinierung von LFP ist kein einfacher linearer Heizprozess. Der Rohrofen ermöglicht eine "segmentierte" Wärmebehandlung, bei der das Material bei bestimmten Temperaturen verweilt, um verschiedene chemische Ziele zu erreichen.

Die Niedertemperaturstufe

Der Prozess umfasst typischerweise eine Stufe bei etwa 400°C. Diese Stufe ist entscheidend für die Vorbereitung der Vorläufer für die Endreaktion, ohne das Material zu schockieren.

Die Hochtemperaturstufe

Eine nachfolgende Stufe erfolgt bei etwa 750°C. Diese höhere Temperatur ist notwendig, um die endgültige Kristallisation der Lithium-Eisenphosphat-Struktur voranzutreiben.

Synthese durch Doppelprozess

Karbonisierung für Leitfähigkeit

LFP allein weist eine schlechte elektrische Leitfähigkeit auf. Um dies zu lösen, wird oft Glukose zur Rohmischung gegeben.

Erzeugung der Kohlenstoffbeschichtung

Während der Wärmebehandlung im Ofen karbonisiert diese Glukose. Da der Ofen eine gleichmäßige thermische Umgebung schafft, bildet die Glukose eine konsistente, leitfähige Kohlenstoffbeschichtung über den Partikeln.

Förderung des Kristallwachstums

Gleichzeitig fördert die thermische Energie das vollständige Wachstum von LFP-Kristallen. Der Ofen stellt sicher, dass dieses Wachstum gleichmäßig erfolgt, was zu einem stabilen und zuverlässigen Kathodenmaterial führt.

Verständnis der Kompromisse

Komplexität der Steuerung

Die Vielseitigkeit eines Rohrofens bringt eine erhöhte betriebliche Komplexität mit sich. Das Erreichen der perfekten "Temperaturkurve" erfordert eine strenge Kalibrierung.

Atmosphärenempfindlichkeit

Das System ist sehr empfindlich gegenüber der Integrität der Abdichtung. Selbst ein geringfügiger Ausfall der Stickstoffversorgung oder ein Leck im Rohr kann die gesamte Charge kompromittieren, indem es Oxidation zulässt.

Gleichmäßigkeit vs. Durchsatz

Während Rohröfen eine außergewöhnliche Kontrolle für die Gleichmäßigkeit bieten, kann die Verwaltung der unterschiedlichen Temperatursegmente (400°C vs. 750°C) die Durchsatzgeschwindigkeit im Vergleich zu weniger präzisen Methoden einschränken.

Optimierung für die Produktion

Um die Effektivität Ihres Kalzinierungsprozesses zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Priorisieren Sie die Präzision der Temperaturkurve, um sicherzustellen, dass die Glukose zu einer perfekt gleichmäßigen Beschichtung karbonisiert.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Konzentrieren Sie sich streng auf die Integrität der Stickstoffatmosphäre, um die Oxidation von zweiwertigem Eisen zu verhindern.

Der Erfolg bei der LFP-Kalzinierung hängt vollständig von der Fähigkeit des Ofens ab, thermische Präzision mit atmosphärischer Isolierung in Einklang zu bringen.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der LFP-Kalzinierung | Hauptvorteil |

|---|---|---|

| Stickstoffatmosphäre | Verhindert Eisenoxidation (Fe2+-Zustand) | Gewährleistet hohe elektrochemische Leistung |

| Segmentierte Heizung | Präzise Verweilzeiten bei 400°C und 750°C | Ermöglicht stabiles Kristallwachstum |

| Gleichmäßiges Wärmefeld | Konsistente Glukosekarbonisierung | Verbessert die elektrische Leitfähigkeit des Materials |

| Abgedichtetes Rohrsystem | Vollständige atmosphärische Isolierung | Verhindert Chargenkontamination und Degradation |

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzise thermische Verarbeitung ist das Rückgrat der Hochleistungs-Lithium-Eisenphosphat-Produktion. KINTEK bietet branchenführende Rohr-, Muffel-, Dreh- und Vakuumöfen, die speziell für die anspruchsvollen Anforderungen der Batterieforschung und -herstellung entwickelt wurden.

Unsere Öfen bieten:

- Überlegene Atmosphärenintegrität: Fortschrittliche Dichtungstechnologie für perfekte Stickstoff-/Inertumgebungen.

- Programmierbare thermische Profile: Einfache Verwaltung komplexer, mehrstufiger Kalzinierungskurven.

- Anpassbare Laborlösungen: Maßgeschneiderte Konfigurationen für CVD und Hochtemperatur-Materialsynthese.

Kontaktieren Sie KINTEK noch heute, um mit unseren Experten eine anpassbare Ofenlösung zu besprechen, die sicherstellt, dass Ihre Materialien Spitzenreinheit und Leitfähigkeit erreichen.

Visuelle Anleitung

Referenzen

- Gongsheng Zou, Bin Wu. Crystal structure, morphology, and electrical properties of aluminum-doped LFP materials. DOI: 10.1007/s11581-024-05489-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt eine horizontale Rohröfen bei der Chromreduktion? Master Precision Solid-State Processing

- Was ist die Kernfunktion eines Laborrohr-Ofens bei der Torrefizierung? Optimierung der Umwandlung von Obst- und Gemüseresten

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Was sind die prozesstechnischen Vorteile der Verwendung eines horizontalen Rohryrolyse-Reaktors? Maximierung von Präzision und Datenintegrität

- Welche Faktoren tragen zur starken Prozessleistung von Vakuumrohröfen bei? Präzision und Reinheit in der Wärmebehandlung freisetzen

- Wie trägt die Atmosphärenkontrolle in einem Rohröfen zur Synthese von Kupfer(I)-oxid (Cu2O)-Katalysatoren bei?

- Welche technischen Bedingungen bietet ein Rohröfen für Cu/TiO2/ZSM-5? Optimierung der Katalysatorreduktion

- Warum wird ein horizontaler Rohrofen für die CVD bei der Katalysatorsynthese verwendet? Präzises Wachstum von Nanomaterialien erreichen