Im Kern beruht die starke Prozessleistung eines Vakuumrohröfens auf seiner Fähigkeit, eine hochkontrollierte Umgebung zu schaffen. Dies wird durch präzises Wärmemanagement, fortschrittliche Automatisierung, die menschliche Fehler minimiert, und ein Design erreicht, das die Materialkontamination grundlegend verhindert, indem atmosphärische Gase wie Sauerstoff entfernt werden.

Der entscheidende Vorteil eines Vakuumofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine Kraft, die gesamte Prozessumgebung akribisch zu kontrollieren. Diese Kontrolle verhindert unerwünschte chemische Reaktionen und gewährleistet die Integrität, Reinheit und Leistung des Endmaterials.

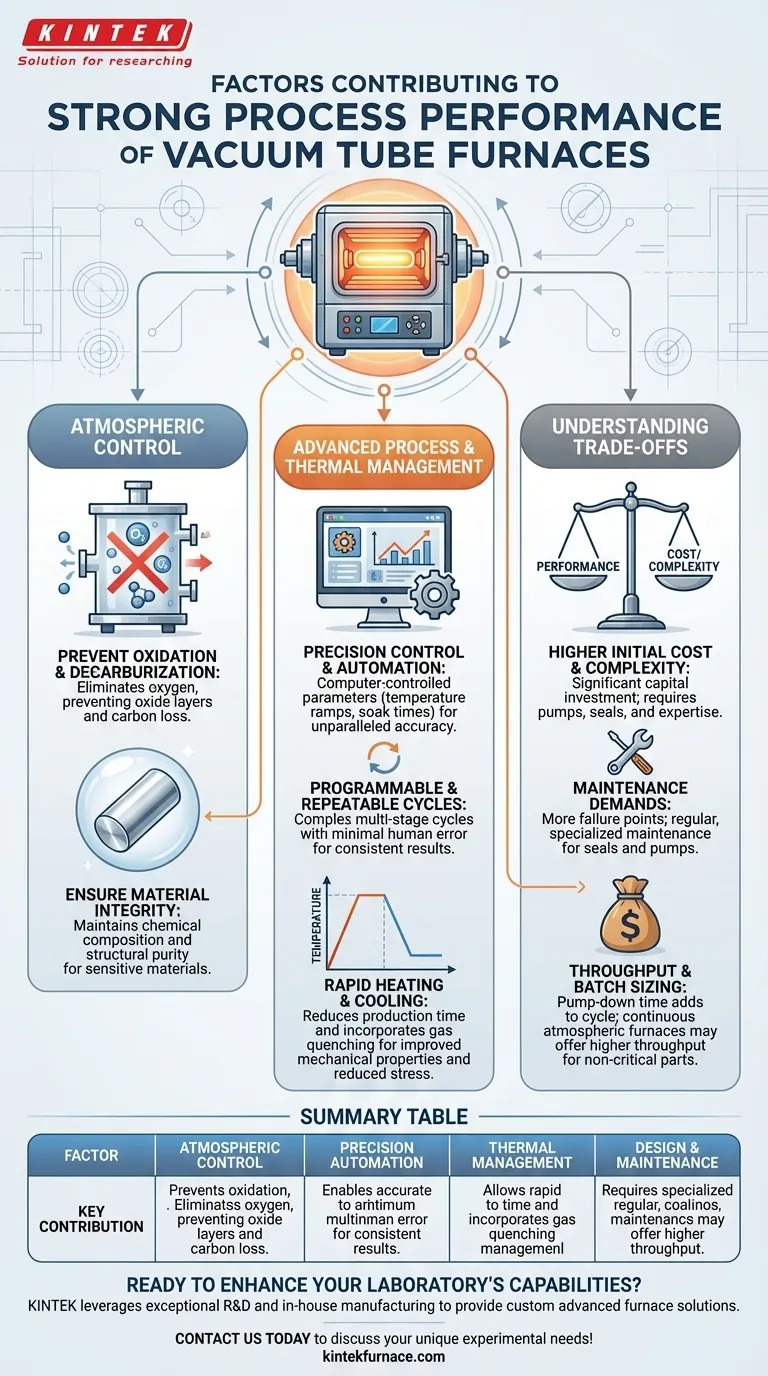

Die Grundlage der Leistung: Atmosphärische Kontrolle

Die primäre Funktion, die einen Vakuumofen auszeichnet, ist seine Fähigkeit, bei Drücken unterhalb der Standardatmosphäre zu arbeiten. Diese einzige Fähigkeit ist die Quelle seiner bedeutendsten Leistungsvorteile.

Verhinderung von Oxidation und Entkohlung

Durch das Entfernen von Luft aus der Heizkammer eliminiert der Ofen den Sauerstoff, der sonst bei hohen Temperaturen mit dem Material reagieren würde. Dies verhindert die Bildung von Oxidschichten (Zunder) und den Verlust von Kohlenstoff von der Oberfläche von Stahllegierungen (Entkohlung), die in herkömmlichen Öfen häufig auftreten.

Gewährleistung der Materialintegrität

Diese kontrollierte, inerte Umgebung stellt sicher, dass das zu verarbeitende Material seine beabsichtigte chemische Zusammensetzung und strukturelle Reinheit behält. Für empfindliche Legierungen, Elektronik oder medizinische Materialien ist dieser Mangel an Kontamination nicht nur ein Vorteil – er ist eine absolute Voraussetzung für das Erreichen der gewünschten Leistungsmerkmale.

Fortschrittliches Prozess- und Wärmemanagement

Moderne Vakuumöfen sind keine einfachen Öfen. Es sind hochentwickelte, integrierte Systeme, die von Anfang bis Ende auf Präzision und Effizienz ausgelegt sind.

Präzisionssteuerung und Automatisierung

Diese Öfen verfügen über elektromechanische und computergesteuerte Systeme. Prozessparameter wie Temperaturrampen, Haltezeiten und Abkühlraten werden programmiert und automatisch ausgeführt, was eine unübertroffene Genauigkeit und Konsistenz von Charge zu Charge gewährleistet.

Programmierbare und wiederholbare Zyklen

Die Automatisierung ermöglicht die Durchführung komplexer, mehrstufiger Wärmebehandlungszyklen mit perfekter Wiederholbarkeit. Dies reduziert das Potenzial für menschliche Fehler drastisch und garantiert, dass jedes Teil genau die gleiche Behandlung erhält, was für die Qualitätskontrolle in der industriellen Produktion entscheidend ist.

Schnelles Erhitzen und Abkühlen

Viele Modelle sind für schnelle Aufheizraten ausgelegt, um die Produktionszeit zu minimieren. Noch wichtiger ist, dass sie oft kontrollierte, schnelle Abkühlmöglichkeiten (Gasabschrecken) beinhalten, die thermische Spannungen reduzieren, unerwünschte Phasenänderungen verhindern und die endgültigen mechanischen Eigenschaften des Materials verbessern können.

Die Kompromisse verstehen

Obwohl Vakuumöfen überragende Leistungen bieten, bringen sie einzigartige Überlegungen mit sich, die wichtig zu verstehen sind.

Höhere Anfangskosten und Komplexität

Die Technologie, die zur Erzeugung und Aufrechterhaltung eines Vakuums erforderlich ist – einschließlich Pumpen, Dichtungen und fortschrittlicher Steuerungssysteme – macht diese Öfen zu einer deutlich größeren Kapitalinvestition als ihre atmosphärischen Gegenstücke. Der Betrieb erfordert auch ein höheres Maß an technischem Fachwissen.

Wartungsanforderungen

Vakuumsysteme haben mehr Fehlerpunkte als einfachere Öfen. Dichtungen können verschleißen, und Vakuumpumpen erfordern eine regelmäßige, spezialisierte Wartung, um ihren Spitzenwirkungsgrad zu gewährleisten. Eine Vernachlässigung kann den gesamten Prozess beeinträchtigen.

Durchsatz und Chargengröße

Die Notwendigkeit, die Kammer auf ein Vakuum abzupumpen, verlängert die Startzeit jedes Zyklus. Für Teile mit hohem Volumen und geringer Marge, bei denen die Oberflächengüte nicht kritisch ist, kann ein kontinuierlicher atmosphärischer Ofen einen höheren Durchsatz bieten.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofens hängt vollständig von Ihren Prozessanforderungen und Endproduktzielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Oxidationsvermeidung liegt: Ein Vakuumofen ist die einzige Wahl, um eine kontrollierte, nicht-reaktive Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Konsistenz liegt: Die fortschrittliche Automatisierung und die computergesteuerten Zyklen eines Vakuumofens liefern die zuverlässigsten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Eigenschaften durch kontrollierte Kühlung liegt: Die schnellen Abschreckmöglichkeiten eines modernen Vakuumofens bieten ein Maß an Kontrolle, das sonst schwer zu erreichen ist.

Indem Sie diese Kernprinzipien und Kompromisse verstehen, können Sie sicher feststellen, ob ein Vakuumofen die richtige strategische Investition für Ihre operativen Ziele ist.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Beitrag |

|---|---|

| Atmosphärische Kontrolle | Verhindert Oxidation und Entkohlung durch Entfernen von Sauerstoff, gewährleistet Materialreinheit |

| Präzisionsautomatisierung | Ermöglicht genaue, wiederholbare Zyklen mit minimalem menschlichen Fehler für konsistente Ergebnisse |

| Wärmemanagement | Ermöglicht schnelles Erhitzen und kontrolliertes Abkühlen zur Verbesserung der Materialeigenschaften und Reduzierung von Spannungen |

| Design und Wartung | Erfordert spezielle Pflege, verhindert aber Kontamination und unterstützt die langfristige Zuverlässigkeit |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Vakuumrohrrohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihre Prozessleistung und Materialreinheit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit