Ein horizontaler Rohrofen schafft die präzise thermische und atmosphärische Umgebung, die für die hochwertige chemische Gasphasenabscheidung (CVD) erforderlich ist. Insbesondere für Fe–Ni/AC-Katalysatoren erleichtert er die gerichtete Pyrolyse von Acetylengas und gewährleistet so das Wachstum von strukturell intakten mehrwandigen Kohlenstoffnanoröhren auf dem Substrat.

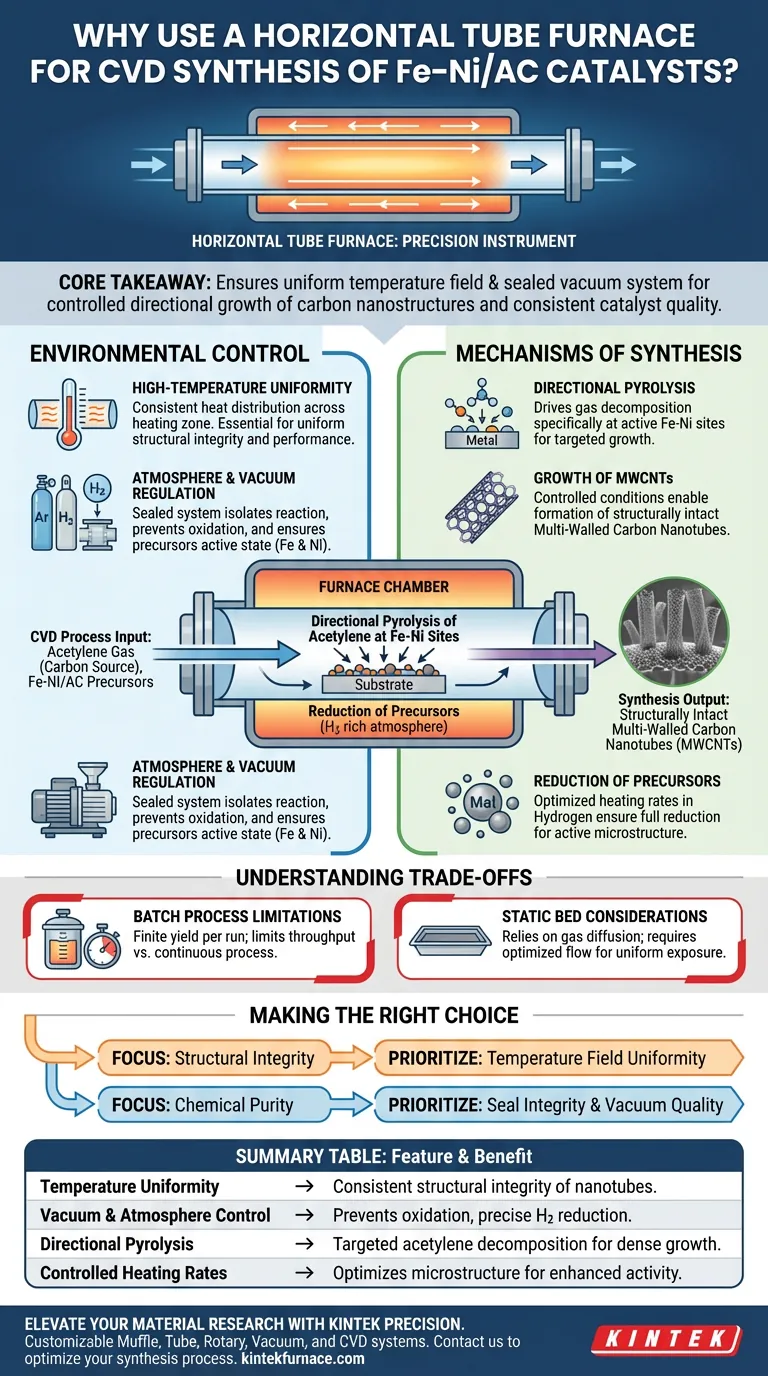

Kernbotschaft Der horizontale Rohrofen ist nicht nur ein Heizelement, sondern ein Präzisionsinstrument, das ein gleichmäßiges Temperaturfeld und ein abgedichtetes Vakuumsystem bietet. Diese Kombination ist unerlässlich für die Kontrolle des gerichteten Wachstums von Kohlenstoffnanostrukturen und die Gewährleistung einer gleichbleibenden Katalysatorqualität über die gesamte Charge hinweg.

Die entscheidende Rolle der Umweltkontrolle

Gleichmäßigkeit des Hochtemperaturfeldes

Für die Synthese von Fe–Ni/AC-Katalysatoren ist eine gleichmäßige Wärmeverteilung nicht verhandelbar. Der horizontale Rohrofen bietet ein sehr gleichmäßiges Temperaturfeld.

Diese Gleichmäßigkeit stellt sicher, dass die Reaktionsbedingungen in der gesamten Heizzone identisch sind. Ohne diese würde die strukturelle Integrität des Katalysators variieren, was zu inkonsistenten Leistungen führen würde.

Regulierung von Atmosphäre und Vakuum

Ein bestimmtes Merkmal dieser Ausrüstung ist ihre Fähigkeit, ein abgedichtetes Vakuumsystem oder eine spezifische Gasatmosphäre aufrechtzuerhalten.

Bei diesem Prozess isoliert der Ofen die Reaktion von externen Verunreinigungen. Er ermöglicht die Einleitung kontrollierter Atmosphären, wie z. B. inerter Argon- oder reduzierender Wasserstoffgemische.

Diese Kontrolle verhindert die Oxidation von Metallvorläufern bei hohen Temperaturen. Sie stellt sicher, dass die Eisen- und Nickelkomponenten im richtigen aktiven Zustand bleiben.

Mechanismen der Katalysatorsynthese

Gerichtete Pyrolyse

Die Hauptfunktion des Ofens während des CVD-Prozesses ist die Förderung der gerichteten Pyrolyse der Kohlenstoffquelle (Acetylengas).

Der Ofen stellt sicher, dass sich das Gas spezifisch an den Fe–Ni-aktiven Stellen zersetzt. Diese gezielte Reaktion verankert das Wachstum der Kohlenstoffstrukturen am Metall.

Wachstum von mehrwandigen Kohlenstoffnanoröhren

Das ultimative Ziel dieses thermischen Prozesses ist die Bildung spezifischer Nanostrukturen.

Unter diesen kontrollierten Bedingungen wachsen strukturell intakte mehrwandige Kohlenstoffnanoröhren (MWCNTs) auf dem Aktivkohle-Substrat (AC). Die Präzision des Ofens korreliert direkt mit der Qualität und Dichte dieser Nanoröhren.

Reduktion von Metallvorläufern

Vor dem CVD-Prozess wird der Ofen häufig zur Reduktion von Metallvorläufern verwendet.

Durch die Steuerung von Heizraten und Verweilzeiten in einer wasserstoffreichen Atmosphäre stellt der Ofen sicher, dass die Vorläufer vollständig zu aktiven Metallnanopartikeln reduziert werden. Dieser Schritt etabliert die notwendige Mikrostruktur für die katalytische Aktivität.

Verständnis der Kompromisse

Einschränkungen des Batch-Prozesses

Obwohl horizontale Rohröfen eine außergewöhnliche Kontrolle bieten, handelt es sich in der Regel um Batch-Reaktoren.

Dies begrenzt den Durchsatz im Vergleich zu kontinuierlichen industriellen Prozessen. Für die Großproduktion bestimmt die endliche Größe des Rohrs die maximale Ausbeute pro Durchlauf.

Überlegungen zum statischen Bett

In einem Standard-Horizontalrohr-Ofen befindet sich die Probe normalerweise in einem statischen Boot.

Im Gegensatz zu Drehrohröfen, die Partikel tummeln, um eine gleichmäßige Gasexposition zu gewährleisten, ist ein statisches Setup stark auf die Gasdiffusion angewiesen. Dies erfordert eine sorgfältige Optimierung der Durchflussraten, um sicherzustellen, dass das Acetylengas alle aktiven Stellen gleichmäßig erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines horizontalen Rohrofens für Ihre spezifischen Syntheseanforderungen zu maximieren, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Gleichmäßigkeit des Temperaturfeldes, um sicherzustellen, dass die mehrwandigen Kohlenstoffnanoröhren fehlerfrei wachsen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Konzentrieren Sie sich auf die Dichtigkeit des Verschlusses und die Vakuumqualität, um die reduzierende Atmosphäre streng zu kontrollieren und die Oxidation von Vorläufern zu verhindern.

Der Erfolg bei der Synthese von Fe–Ni/AC-Katalysatoren beruht auf der Nutzung der Fähigkeit des Ofens, thermische Präzision mit atmosphärischer Isolierung zu synchronisieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Fe–Ni/AC-Katalysatorsynthese |

|---|---|

| Temperaturgleichmäßigkeit | Gewährleistet eine gleichmäßige strukturelle Integrität von Kohlenstoffnanoröhren über die gesamte Charge hinweg. |

| Vakuum- & Atmosphärenkontrolle | Verhindert Metalloxidation und ermöglicht eine präzise Wasserstoffreduktion von Vorläufern. |

| Gerichtete Pyrolyse | Ermöglicht die gezielte Zersetzung von Acetylen an Fe-Ni-aktiven Stellen für dichtes Wachstum. |

| Kontrollierte Heizraten | Optimiert die Mikrostruktur von Metallnanopartikeln für eine verbesserte katalytische Aktivität. |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Die Hochleistungskatalysatorsynthese erfordert absolute Kontrolle über thermische und atmosphärische Variablen. Bei KINTEK sind wir darauf spezialisiert, modernste Lösungen für Ihre Laboranforderungen anzubieten. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen.

Ob Sie Fe–Ni/AC-Katalysatoren synthetisieren oder Materialien der nächsten Generation entwickeln, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Arbeiten Sie mit uns zusammen, um die strukturelle Integrität und chemische Reinheit Ihrer Ergebnisse zu gewährleisten.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Zohreh Khoshraftar, Alireza Hemmati. Comprehensive investigation of isotherm, RSM, and ANN modeling of CO2 capture by multi-walled carbon nanotube. DOI: 10.1038/s41598-024-55836-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was unterscheidet einen Kompaktofen von anderen Ofentypen? Ideal für präzise Laborarbeiten im kleinen Maßstab

- Welche spezifischen technologischen Aufgaben erfüllt ein Hochtemperatur-Rohröfen? Testen der Zuverlässigkeit von Glasfasersensoren

- Warum ist eine präzise Temperaturkontrolle in einem Röhrenofen für SiO2/C-Mikrosphären unerlässlich? Beherrschen Sie den Erfolg der Karbonisierung

- Warum wird ein Silikatglas-Festbettreaktor anstelle von Edelstahl verwendet? Sicherstellung reiner Methandekompositionsdaten

- Was ist die Funktion eines Hochtemperatur-Rohrofens? Master-Synthese von hoch-entropen Metallphosphiden

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Weizenstroh-Biokohle? Master Controlled Pyrolysis

- Kann ein Vakuumrohrrohrofen mit kontrollierten Gasatmosphären verwendet werden? Ja, für präzise Hochtemperaturprozesse.

- Was ist der Zweck des Spülens eines Rohrofens mit Argon zur Tellurreduktion? Gewährleistung von Sicherheit und Reinheit