Das Spülen eines Rohrofens mit hochreinem Argon erfüllt zwei kritische, unterschiedliche Funktionen, je nachdem, wann es im Produktionszyklus stattfindet. Bevor der Prozess beginnt, verdrängt es Luftsauerstoff, um die Gefahr von Wasserstoff-Sauerstoff-Explosionen zu beseitigen und eine Beeinflussung der Reduktion zu verhindern. Nach dem Prozess verdrängt es restlichen Wasserstoff und Reaktionsnebenprodukte, um eine erneute Oxidation des Tellurs während der Abkühlphase zu verhindern.

Der Spülprozess dient als primärer Sicherheitsschutz und Qualitätssicherungsschritt bei der Wasserstoffreduktion. Er stellt sicher, dass die Umgebung vor Beginn der Erwärmung chemisch inert ist und während der Abkühlung des Produkts stabil bleibt, wodurch die Reinheit des metallischen Tellurs erhalten bleibt.

Schaffung der Reaktionsumgebung (Vorabspülung)

Verhinderung katastrophaler Ausfälle

Die unmittelbarste Gefahr bei der Wasserstoffreduktion ist die Wechselwirkung zwischen Wasserstoffgas und Luftsauerstoff. Wenn sich diese Gase bei den für die Reduktion erforderlichen hohen Temperaturen vermischen, entsteht eine unmittelbare Explosionsgefahr.

Das Spülen mit Argon vor dem Erhitzen verdrängt die Luft im Rohr. Dadurch wird die Sauerstoffquelle entfernt, wodurch die innere Atmosphäre sicher für die Einleitung von Wasserstoff wird.

Beseitigung chemischer Interferenzen

Über die Sicherheit hinaus beeinträchtigt die Anwesenheit von Luftsauerstoff die chemische Effizienz der Reduktion. Sauerstoff wirkt als Variable, die die präzise Stöchiometrie beeinträchtigen kann, die zur Reduktion von Tellurdioxid erforderlich ist.

Durch die Schaffung einer inerten Argonatmosphäre stellen Sie sicher, dass die nachfolgenden chemischen Reaktionen ausschließlich durch die kontrollierte Einleitung von Wasserstoff angetrieben werden.

Erhaltung der Produktqualität (Nachspülung)

Entfernung gefährlicher Rückstände

Nach Abschluss der Reduktion enthält das Ofenrohr noch nicht umgesetzten Wasserstoff. Dieses Restgas stellt ein Sicherheitsrisiko dar, wenn das System sofort geöffnet wird oder Luft eindringt, während das System heiß ist.

Eine Argonspülung nach dem Prozess spült diesen verbleibenden Wasserstoff aus dem System. Dies setzt die Atmosphäre effektiv in einen nicht brennbaren Zustand zurück, bevor der Ofen geöffnet wird.

Extraktion von Wasserdampf

Die chemische Reduktion von Tellurdioxid erzeugt Wasserdampf als Nebenprodukt. Wenn diese Feuchtigkeit während der Abkühlphase im Rohr verbleibt, kann sie negativ mit dem neu gebildeten Metall interagieren.

Der Argonfluss trägt diesen erzeugten Wasserdampf aus der Reaktionszone. Dies stellt sicher, dass die Kühlumgebung trocken und chemisch neutral ist.

Verhinderung von Reoxidation

Metallisches Tellur ist anfällig für Oxidation, insbesondere wenn es noch heiß ist. Wenn das reduzierte Metall vor dem vollständigen Abkühlen Luft oder Feuchtigkeit ausgesetzt wird, oxidiert es erneut, was den Reduktionsprozess zunichte macht.

Die Spülung stellt sicher, dass das Metall unter einer Schutzgasatmosphäre abkühlt. Dies erhält den metallischen Zustand und garantiert die hohe Reinheit des Endprodukts.

Betriebliche Überlegungen und Risiken

Die Folgen unzureichenden Durchflusses

Ein häufiger Fehler ist eine unzureichende Spüldauer oder unzureichende Durchflussraten. Dies kann zu "toten Zonen" mit Sauerstoff oder Feuchtigkeit im Rohr führen, insbesondere in der Nähe der Enden.

Selbst Spuren von eingeschlossenem Sauerstoff können zu Oberflächenoxidation des Tellurs führen, was zu einem Produkt führt, das die Reinheitsspezifikationen nicht erfüllt.

Die Notwendigkeit von "hochreinem" Gas

Die Wirksamkeit dieses Prozesses hängt vollständig von der Reinheit des verwendeten Argons ab. Industrielles Standardargon enthält oft Spurenverunreinigungen, einschließlich Sauerstoff und Feuchtigkeit.

Die Verwendung von weniger als hochreinem Argon führt die Verunreinigungen ein, die Sie gerade entfernen möchten. Dies beeinträchtigt die Inertabdichtung und kann zu inkonsistenten Reduktionsergebnissen führen.

Maximierung von Sicherheit und Ausbeute

Um einen sicheren Prozess und ein hochreines Produkt zu erzielen, müssen Sie die Spülung als kritischen Reaktionsschritt betrachten, nicht nur als Vorbereitungsaufgabe.

- Wenn Ihr Hauptaugenmerk auf der Personalsicherheit liegt: Priorisieren Sie die Dauer der Vorabspülung, um eine 100%ige Volumenverdrängung von Sauerstoff zu gewährleisten, bevor Wasserstoff eingeleitet wird.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Verlängern Sie die Nachspülphase, bis der Ofen Raumtemperatur erreicht hat, um absolut sicherzustellen, dass keine Reoxidation auftritt.

Die Integrität Ihres metallischen Tellurs hängt ebenso von der Disziplin des Inertgases ab wie von der Reduktionstemperatur selbst.

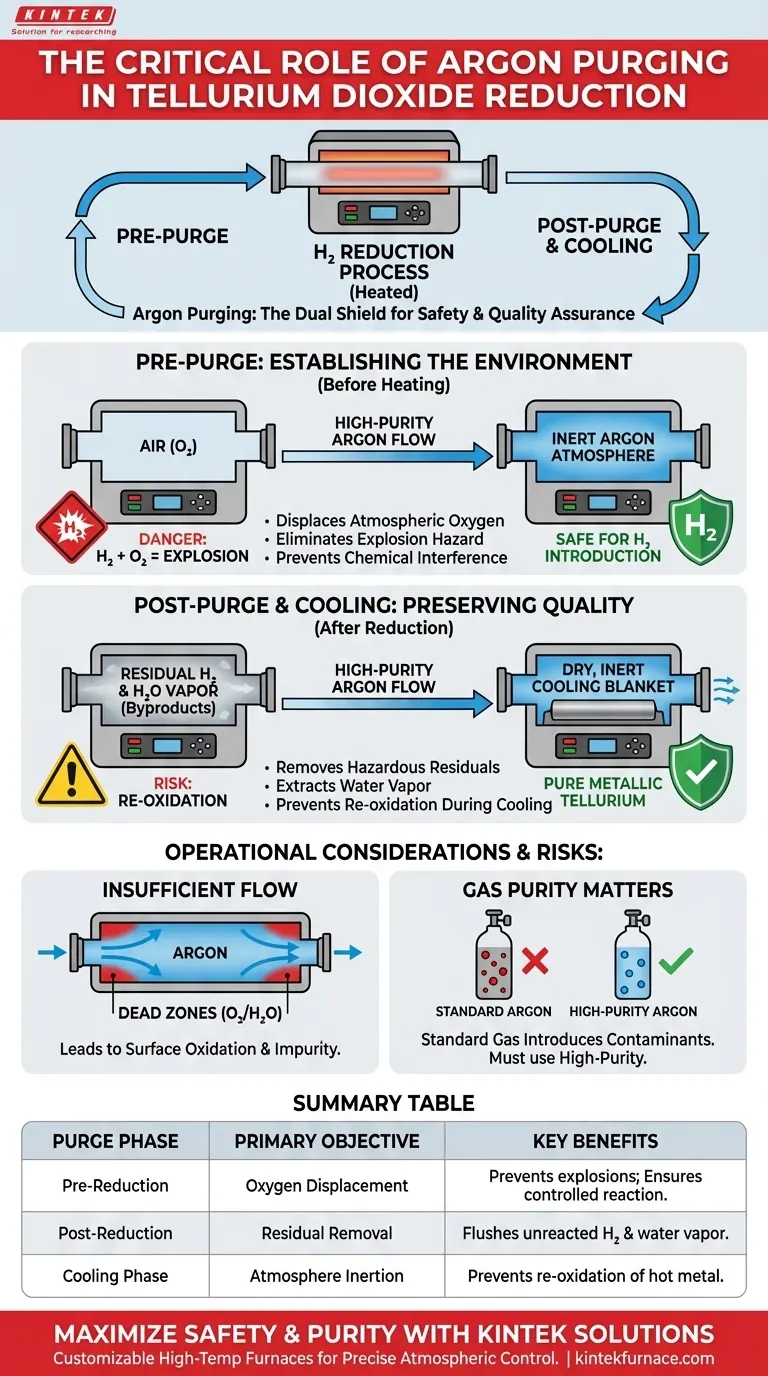

Zusammenfassungstabelle:

| Spülphase | Hauptziel | Hauptvorteile |

|---|---|---|

| Vor der Reduktion | Sauerstoffverdrängung | Verhindert Wasserstoffexplosionen und sorgt für eine kontrollierte Reaktionsumgebung. |

| Nach der Reduktion | Entfernung von Rückständen | Spült nicht umgesetzten Wasserstoff und Wasserdampf-Nebenprodukte aus dem Rohr. |

| Abkühlphase | Inertion der Atmosphäre | Verhindert, dass heißes metallisches Tellur bei Kontakt mit Luft erneut oxidiert. |

Maximieren Sie die Sicherheit und Materialreinheit Ihres Labors mit KINTEK

Eine präzise atmosphärische Kontrolle ist der Unterschied zwischen einer erfolgreichen Reduktion und einem katastrophalen Versagen. Bei KINTEK verstehen wir die kritische Natur der Gasdisziplin bei Hochtemperaturanwendungen.

Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Gas-Spülanforderungen zu erfüllen und hochreine Ergebnisse für die Tellurreduktion und darüber hinaus zu gewährleisten.

Bereit, Ihre thermischen Verarbeitungsfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Ofenlösung für Ihre spezifischen Forschungs- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein Vertikalrohr-Ofen bei der Simulation von öligen Eisenoxidschuppen? Beherrschen Sie die Komponentenverteilung im Hochofen

- Warum ist die Temperaturregelung von Röhrenöfen für wasserfreie Seltenerdhalogenidpulver entscheidend? Präzise Synthese erreichen

- Warum ist ein Quarzrohr-Festbettreaktor ideal für die VOC/Wasserstoff-Verbrennung? Erreichen Sie Hochtemperaturpräzision und -stabilität

- Welche entscheidende Rolle spielt eine Röhrenrohrofen in der Endstufe der Katalysatorherstellung für FeOx@KCC-1? Experten-Einblicke

- Warum wird ein Rohröfen für die PET-Karbonisierung benötigt? Erreichen Sie Aktivkohle mit hoher Oberfläche durch präzise Steuerung

- Aus welchem Material besteht die Anode in einer Vakuumröhre? Die Wahl des richtigen Metalls für Leistung und Performance

- Warum wird eine spezielle Rohröfen mit Dampfeinlass für die Dampfaktivierung von Kohlenstoffmaterialien benötigt?

- Was macht den Spaltrohrofen zur bevorzugten Wahl für fortgeschrittene Forschung und industrielle Anwendungen? Erschließen Sie Effizienz und Präzision in Ihrem Labor