Im Kern ist der Spaltrohrofen eine bevorzugte Wahl, weil sein klappbares Design die logistischen Herausforderungen der Probenhandhabung in fortgeschrittenen Anwendungen grundlegend löst. Diese einzigartige Struktur ermöglicht die direkte Platzierung und Beobachtung von Proben innerhalb der Heizkammer und bietet ein Maß an Zugänglichkeit und Effizienz, das herkömmliche Vollrohrofen nicht erreichen können.

Der entscheidende Vorteil eines Spaltrohrofens liegt nicht nur im Heizen, sondern im Arbeitsablauf. Sein Design priorisiert schnellen Probenzugriff und einfache Integration mit komplexen Testgeräten, was ihn zu einem unverzichtbaren Werkzeug zur Beschleunigung der Forschung und Optimierung empfindlicher Prozesse macht.

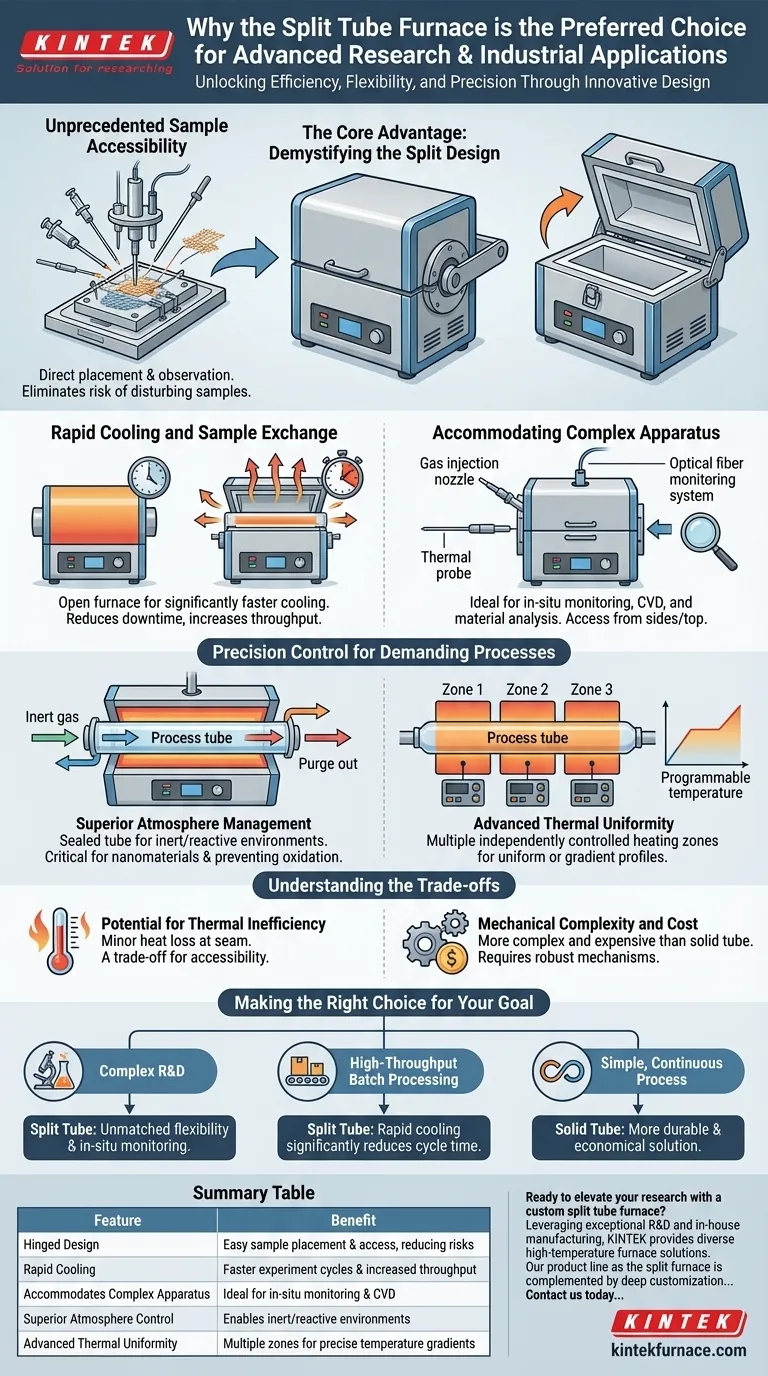

Der Kernvorteil: Das Spalt-Design entschlüsseln

Ein Standard-Rohrofen ist ein massiver Zylinder. Um ihn zu verwenden, müssen Sie Ihr Prozessrohr und die Probe von einem Ende hineinschieben. Ein Spaltrohrofen hingegen ist mit einem muschelartigen Gehäuse gebaut, das sich entlang seiner Länge aufklappen lässt.

Beispiellose Probenzugänglichkeit

Die Möglichkeit, den Ofen zu öffnen, verändert die Arbeitsweise. Sie können ein Prozessrohr mit einer empfindlichen oder sperrigen Probenanordnung direkt auf die untere Hälfte des Ofens legen, bevor Sie die obere Hälfte schließen.

Dies eliminiert das Risiko, die Probe zu stören, was ein häufiges Problem ist, wenn komplexe Aufbauten durch ein langes, massives Ofenrohr geschoben werden.

Schnelle Kühlung und Probenaustausch

Nach Abschluss eines Heizzyklus kann der Ofen geöffnet werden. Dadurch wird das Prozessrohr der Umgebungsluft ausgesetzt, was eine deutlich schnellere Abkühlung ermöglicht als bei einem massiven Ofen, der passiv abkühlen muss.

Für Prozesse wie thermisches Abschrecken oder einfach das Durchführen mehrerer Chargen reduziert diese schnelle Kühlung die Ausfallzeiten zwischen den Experimenten drastisch und erhöht direkt den Durchsatz im Labor oder in der Produktion.

Anpassung an komplexe Apparaturen

Das Spalt-Design ist ideal für Experimente, die eine In-situ-Überwachung erfordern. Sonden, Gaseinspritzdüsen oder andere Diagnosewerkzeuge können direkt von der Seite oder von oben in das Prozessrohr eingeführt werden.

Dies ist bei einem massiven Rohrofen nahezu unmöglich, da die Zugangspunkte auf die Enden des Rohres beschränkt sind. Dies macht den Spaltrohrofen unerlässlich für fortschrittliche chemische Gasphasenabscheidung (CVD) und Materialanalyse.

Präzise Steuerung für anspruchsvolle Prozesse

Über sein mechanisches Design hinaus bietet der Spaltrohrofen das hohe Maß an Kontrolle, das für fortschrittliche Materialwissenschaften und die Halbleiterfertigung erforderlich ist.

Überlegenes Atmosphärenmanagement

Wie alle hochwertigen Rohröfen ermöglicht das Spalt-Design das Abdichten und Spülen eines Prozessrohres mit einem bestimmten Gas. Dies bietet eine außergewöhnliche Atmosphärenkontrolle und ermöglicht das Arbeiten in inerten (Argon, Stickstoff) oder reaktiven Umgebungen.

Diese Fähigkeit ist entscheidend für die Synthese von Nanomaterialien, das Glühen von Halbleitern und die Verhinderung von Oxidation in empfindlichen Materialien.

Fortschrittliche thermische Gleichmäßigkeit

Diese Öfen sind oft mit mehreren, unabhängig voneinander steuerbaren Heizzonen entlang ihrer Länge erhältlich.

Diese Funktion ermöglicht es den Bedienern, entweder eine außergewöhnlich gleichmäßige Temperaturzone für eine konsistente Verarbeitung zu schaffen oder einen spezifischen Temperaturgradienten über die Probe zu programmieren, eine Anforderung für bestimmte Kristallwachstums- und chemische Transportexperimente.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Spaltrohr-Design nicht universell überlegen. Seine Vorteile gehen mit spezifischen Überlegungen einher.

Potenzial für thermische Ineffizienz

Die Nahtstelle, an der sich die beiden Hälften des Ofens treffen, kann eine geringfügige Wärmeverlustquelle sein im Vergleich zur nahtlosen Isolierung eines Vollkörperofens.

Obwohl moderne Designs dies minimieren, ist es ein fundamentaler Kompromiss für die Zugänglichkeit, die das Spalt-Design bietet.

Mechanische Komplexität und Kosten

Die Scharniere, Verschlüsse und Ausrichtungsmechanismen machen einen Spaltrohrofen von Natur aus komplexer und teurer als ein vergleichbares Vollrohrmodell.

Für Anwendungen, die keinen häufigen Probenzugriff oder schnelle Kühlung erfordern, kann ein einfacherer Vollrohrofen eine robustere und kostengünstigere Wahl sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt vollständig von den spezifischen Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf komplexer Forschung und Entwicklung liegt: Der Spaltrohrofen ist die überlegene Wahl aufgrund seiner unübertroffenen Flexibilität bei der Probenvorbereitung und In-situ-Überwachung.

- Wenn Ihr Hauptaugenmerk auf der hochdurchsatzfähigen Chargenverarbeitung liegt: Die schnelle Kühlfunktion eines Spaltrohrofens verkürzt die Zykluszeit erheblich und erhöht die Produktivität.

- Wenn Ihr Hauptaugenmerk auf einem einfachen, kontinuierlichen Prozess mit minimalem Wechsel liegt: Ein Standard-Vollrohrofen kann eine langlebigere und wirtschaftlichere Lösung bieten.

Letztendlich ermöglicht Ihnen der Spaltrohrofen, komplexe thermische Prozesse mit größerer Geschwindigkeit, Präzision und Leichtigkeit durchzuführen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Klappbares Design | Einfache Probenplatzierung und -zugang, reduziert Handhabungsrisiken |

| Schnelle Kühlung | Schnellere Experimentzyklen und erhöhter Durchsatz |

| Platz für komplexe Apparaturen | Ideal für In-situ-Überwachung und CVD-Anwendungen |

| Überlegene Atmosphärenkontrolle | Ermöglicht das Arbeiten in inerten oder reaktiven Umgebungen |

| Fortschrittliche thermische Gleichmäßigkeit | Mehrere Heizzonen für präzise Temperaturgradienten |

Bereit, Ihre Forschung mit einem maßgeschneiderten Spaltrohrofen voranzutreiben? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Präzision Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor