Präzision ist die Grenze zwischen erfolgreicher Synthese und verschwendetem Material. Bei der Herstellung von wasserfreien Seltenerdhalogenidpulvern ist der Röhrenofen nicht nur eine Wärmequelle, sondern ein entscheidender Kontrollmechanismus, der die Reaktion zwischen zersetzendem Ammoniumhalogenid und Seltenerdoxiden steuert. Ohne exakte Wärmemanagement riskieren Sie den Verlust von Reaktanten durch Sublimation oder die Kontamination des Endprodukts mit unerwünschten chemischen Nebenprodukten.

Eine präzise Temperaturregelung verhindert den vorzeitigen Verlust von Reaktanten und die Bildung von Verunreinigungen und gewährleistet die Herstellung mikroskopischer Partikel mit hoher Ionenleitfähigkeit. Sie ist der wesentliche Mechanismus zur Ermöglichung der korrekten chemischen Zersetzungs- und Reaktionssequenz.

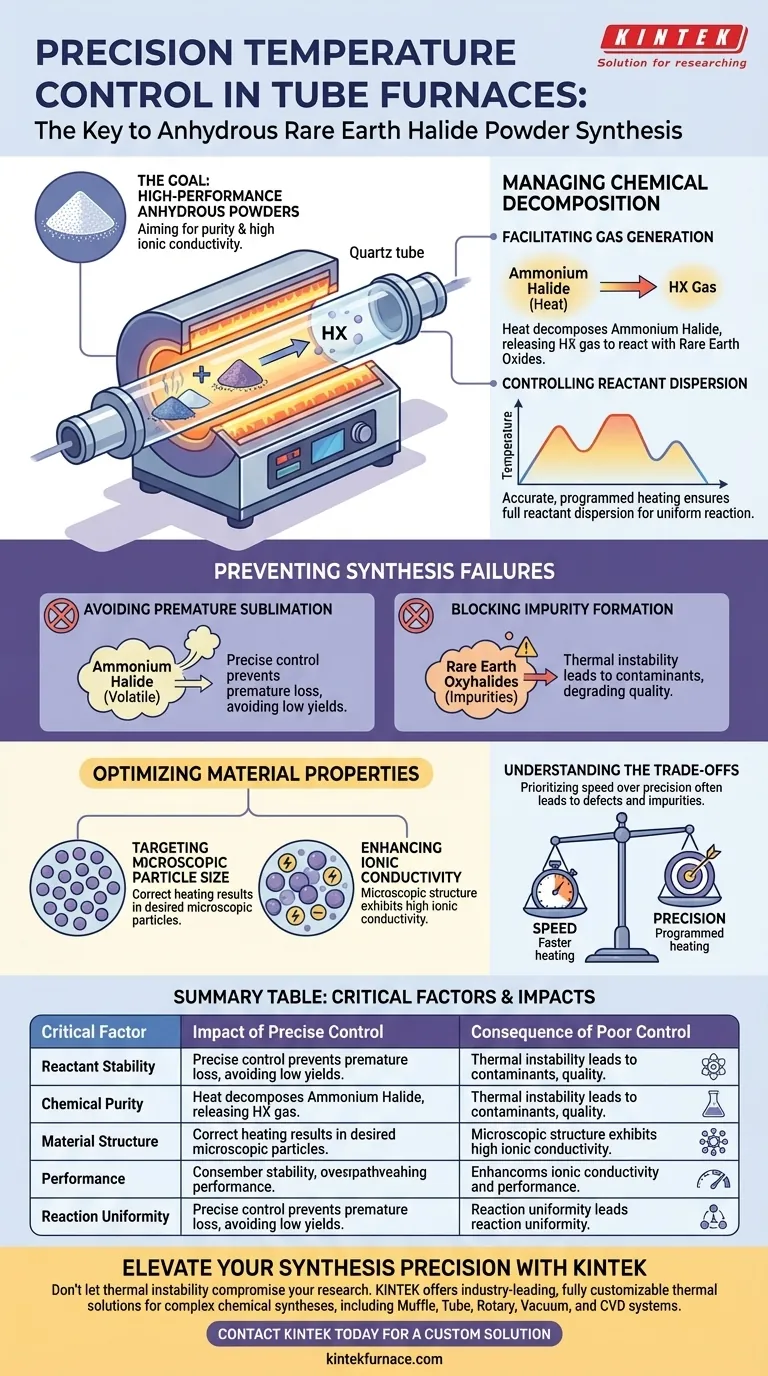

Steuerung der chemischen Zersetzung

Ermöglichung der Gasbildung

Die Hauptfunktion des Röhrenofens in diesem Zusammenhang ist die Steuerung einer spezifischen chemischen Reaktion. Die Hitze bewirkt die Zersetzung von Ammoniumhalogenid.

Diese Zersetzung setzt HX-Gas frei. Dieses Gas ist das entscheidende Mittel, das zur Reaktion mit den Seltenerdoxiden zur Bildung des gewünschten Halogenidpulvers benötigt wird.

Kontrolle der Reaktantenverteilung

Sie müssen sich auf eine genaue, programmierte Erwärmung verlassen und nicht auf eine statische Temperaturapplikation.

Dieses dynamische Temperaturprofil stellt sicher, dass die Reaktanten vollständig dispergiert werden. Eine ordnungsgemäße Dispersion ist notwendig, um sicherzustellen, dass die Reaktion gleichmäßig im gesamten Materialstapel stattfindet.

Verhinderung von Synthesefehlern

Vermeidung vorzeitiger Sublimation

Eines der größten Risiken bei diesem Prozess ist die Flüchtigkeit des Ammoniumhalogenids.

Wenn die Temperatur nicht präzise kontrolliert wird, kann das Ammoniumhalogenid einer vorzeitigen Sublimation unterliegen. Das bedeutet, dass der Reaktant gasförmig wird und aus dem System entweicht, bevor er Zeit hat, mit den Seltenerdoxiden zu reagieren, was zu geringen Ausbeuten oder unvollständigen Reaktionen führt.

Blockierung der Verunreinigungsbildung

Ungenaues Erhitzen reduziert nicht nur die Ausbeute, sondern beeinträchtigt aktiv die Qualität.

Thermische Instabilität kann zur Bildung von Seltenerd-Oxyhalogeniden führen. Dies sind spezifische Verunreinigungen, die das Endpulver kontaminieren und es für seine beabsichtigte Anwendung weniger wirksam machen.

Verständnis der Kompromisse

Die Kosten thermischer Ungenauigkeit

Es ist wichtig zu erkennen, dass dieser Syntheseprozess eine sehr geringe Fehlertoleranz aufweist.

Während schnellere Aufheizraten effizient erscheinen mögen, umgehen sie oft die notwendigen Fenster für die Reaktantenverteilung. Die Priorisierung von Geschwindigkeit gegenüber programmierter Präzision führt unweigerlich zu den oben genannten strukturellen Defekten und Verunreinigungen.

Optimierung der Materialeigenschaften

Ziel: Mikroskopische Partikelgröße

Das ultimative Ziel des thermischen Prozesses ist die Gestaltung der physikalischen Struktur des Pulvers.

Eine korrekt durchgeführte Erwärmung führt zur Bildung von mikroskopischen Partikeln. Große oder unregelmäßige Partikel sind oft ein Zeichen für thermisches Missmanagement während der Synthesephase.

Verbesserung der Ionenleitfähigkeit

Die physikalische Struktur des Pulvers bestimmt direkt seine Leistungseigenschaften.

Die durch präzise Temperaturkontrolle erzeugten mikroskopischen Partikel weisen eine hohe Ionenleitfähigkeit auf. Wenn die Temperatur schwankt, beeinträchtigen Sie diese Leitfähigkeit und verringern den Nutzen des Seltenerdhalogenidpulvers.

Die richtige Wahl für Ihre Synthese treffen

Um eine gleichbleibende Qualität Ihrer Seltenerdhalogenidpulver zu gewährleisten, stimmen Sie Ihre thermische Strategie auf Ihre spezifischen Produktionsziele ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Halten Sie eine strenge thermische Stabilität aufrecht, um die Bildung von Seltenerd-Oxyhalogenid-Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialleistung liegt: Nutzen Sie eine genaue programmierte Erwärmung, um die Reaktantenverteilung zu gewährleisten und die Ionenleitfähigkeit zu maximieren.

Die Beherrschung des Temperaturprofils ist der effektivste Schritt zur Herstellung von Hochleistungs-Pulvern.

Zusammenfassungstabelle:

| Kritischer Faktor | Auswirkung präziser Kontrolle | Folge schlechter Kontrolle |

|---|---|---|

| Reaktantenstabilität | Verhindert vorzeitige Sublimation von Ammoniumhalogenid | Geringe Ausbeute und verlorene Reaktanten |

| Chemische Reinheit | Blockiert die Bildung von Seltenerd-Oxyhalogeniden | Kontaminiertes, minderwertiges Produkt |

| Materialstruktur | Gewährleistet die Bildung mikroskopischer Partikel | Große, unregelmäßige oder defekte Partikel |

| Leistung | Maximiert die Ionenleitfähigkeit des Pulvers | Reduzierte Materialnutzung und Effizienz |

| Reaktionsgleichmäßigkeit | Ermöglicht die vollständige Dispersion von HX-Gasmitteln | Unvollständige oder ungleichmäßige Synthese |

Verbessern Sie Ihre Synthesepräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Instabilität Ihre Forschungs- oder Produktionsausbeuten beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die speziell für komplexe chemische Synthesen entwickelt wurden. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um die anspruchsvollen Temperaturprofile zu erfüllen, die für Hochleistungs-Seltenerdhalogenidpulver erforderlich sind.

Sind Sie bereit, Ihre Materialeigenschaften zu optimieren und Verunreinigungen zu beseitigen?

Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung

Visuelle Anleitung

Referenzen

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Worauf bezieht sich die horizontale Ausrichtung bei Röhrenöfen? Entdecken Sie deren Vorteile und Anwendungen

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Was ist die Funktion eines Rohrofens bei der Vereschwefelung von Cu2SnS3? Beherrschen Sie die Phasentransformation von Halbleitermaterialien

- Was sind die Vorteile von Simulationsanlagen für die Tubenofenoxidation? Verbessern Sie Ihre Hochtemperatur-Materialtests

- Wie entstand der Rohrofen und wo wird er heute üblicherweise eingesetzt? Entdecken Sie seine Entwicklung und moderne Anwendungen

- Was ist die Funktion eines Zweizonen-Röhrenofens bei LPCVD? Beherrschen Sie die präzise Synthese von MnSe-Nanosheets

- Was sind die technischen Vorteile der Verwendung eines oszillierenden Rohrofens zur Rückgewinnung von Tellurdioxid?

- Wie funktioniert eine Röhrenofen im katalytischen Pyrolyseprozess zur Herstellung von Biokohle? Verbesserung der Karbonisierungsqualität