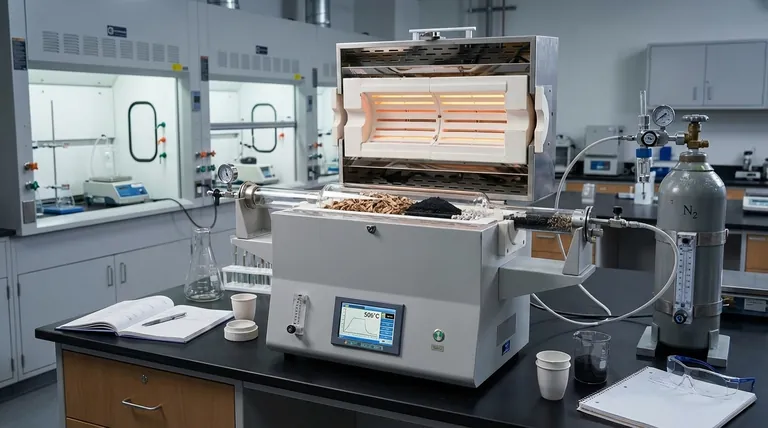

Ein Röhrenofen fungiert als präzisionsgesteuerter Reaktor, der die thermochemische Umwandlung von Biomasse in Biokohle ermöglicht. Er schafft eine versiegelte Hochtemperaturumgebung, in der Biomasse unter einem kontinuierlichen Fluss von Inertgas erhitzt wird (typischerweise um 500 °C), wodurch die Verbrennung verhindert und die spezifischen chemischen Veränderungen für die Karbonisierung ermöglicht werden.

Kernpunkt: Der Röhrenofen ist nicht nur ein Heizgerät, sondern eine Kammer zur atmosphärischen Isolierung. Sein Hauptwert liegt in der Entkopplung von Temperatur und Oxidation, wodurch sichergestellt wird, dass die Biomasse einer Pyrolyse (thermische Zersetzung) und nicht einer Verbrennung unterliegt, wodurch Kohlenstoff effektiv in eine feste Struktur mit hoher Porosität fixiert wird.

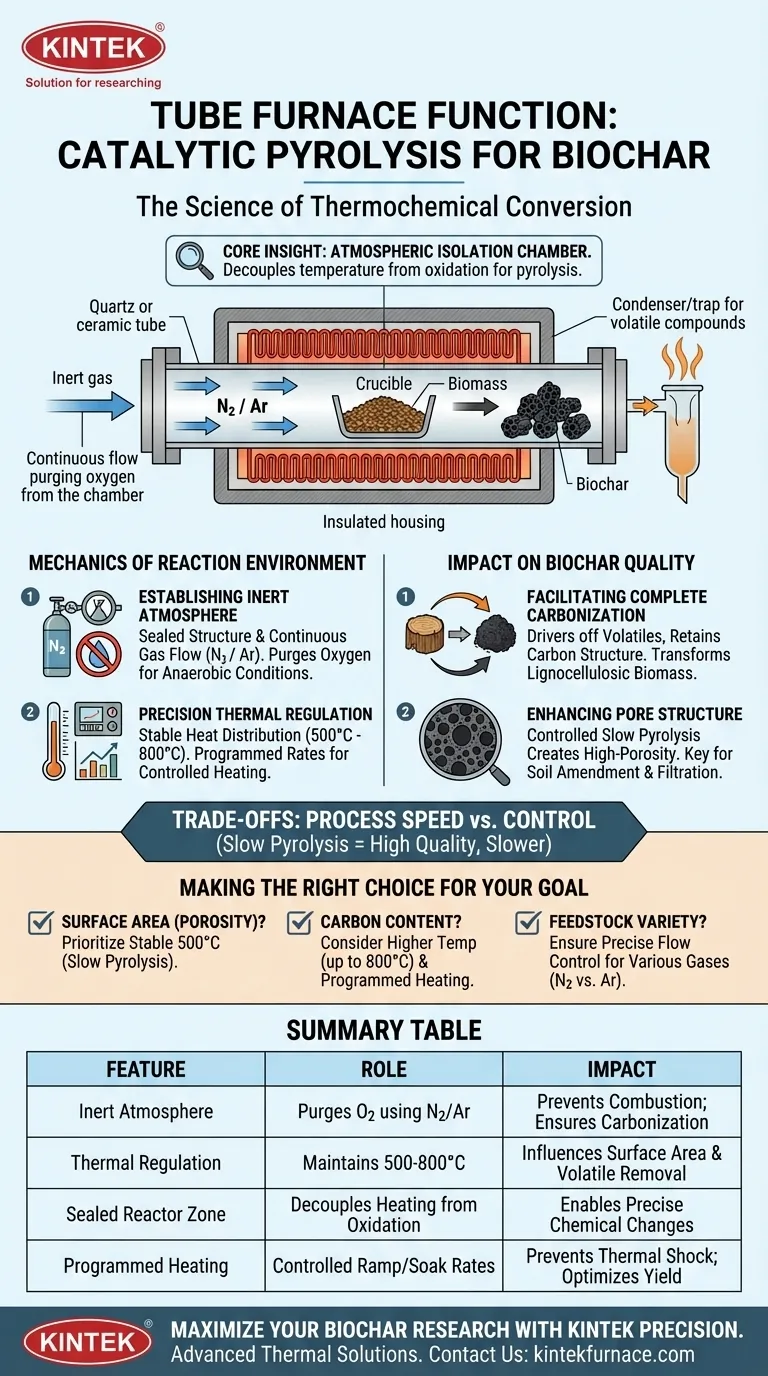

Die Mechanik der Reaktionsumgebung

Schaffung einer inerten Atmosphäre

Die grundlegende Voraussetzung für die Herstellung von Biokohle ist das Fehlen von Sauerstoff. Wenn während des Erhitzens Sauerstoff vorhanden ist, verbrennt die Biomasse zu Asche.

Der Röhrenofen löst dieses Problem durch eine versiegelte Struktur und einen kontinuierlichen Fluss von Inertgas, hauptsächlich Stickstoff (obwohl auch Argon verwendet wird). Dieser Fluss spült Luft aus der Reaktionszone und schafft die streng anaeroben Bedingungen, die für eine effiziente Devolution erforderlich sind.

Präzise thermische Regelung

Konsistenz ist für katalytische Prozesse entscheidend. Der Röhrenofen verwendet ein präzises Temperaturregelsystem, um eine stabile Wärmeverteilung innerhalb der Reaktionszone aufrechtzuerhalten.

Dies ermöglicht programmierte Heizraten, die sicherstellen, dass die Biomasse spezifische Zieltemperaturen (je nach Rohstoff zwischen 500 °C und 800 °C) ohne thermischen Schock oder Schwankungen erreicht. Diese Stabilität ist unerlässlich, damit die katalytischen Reaktionen vorhersehbar ablaufen.

Auswirkungen auf die Biokohlequalität

Ermöglichung vollständiger Karbonisierung

Durch die Aufrechterhaltung einer stabilen, sauerstofffreien Umgebung stellt der Ofen die vollständige Karbonisierung des Rohmaterials sicher.

Ob Holz, Lebensmittelabfälle oder Schlamm verarbeitet werden, der Ofen ermöglicht die thermische Zersetzung organischer Materie. Dies treibt flüchtige Verbindungen aus, während die Kohlenstoffstruktur erhalten bleibt, und wandelt lignocellulosische Biomasse in einen stabilen Biokohle-Vorläufer um.

Verbesserung der Porenstruktur

Die spezifischen Bedingungen, die vom Röhrenofen aufrechterhalten werden, beeinflussen direkt die physikalischen Eigenschaften des Endprodukts.

Die primäre Referenz besagt, dass der kontrollierte langsame Pyrolyseprozess zu Biokohle mit einer hochporösen Struktur führt. Diese Porosität ist ein Schlüsselindikator für die Qualität von Biokohle und bestimmt ihre Wirksamkeit bei Anwendungen wie Bodenverbesserung oder Filtration.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Kontrolle

Der Röhrenofen wird hauptsächlich mit langsamer Pyrolyse in Verbindung gebracht. Obwohl diese Methode qualitativ hochwertige Biokohle mit ausgezeichneter Porosität liefert, ist sie von Natur aus langsamer als schnelle Pyrolysemethoden.

Abhängigkeit von der Gasflussstabilität

Die Integrität der Biokohle hängt vollständig vom kontinuierlichen Fluss von Inertgas ab.

Jede Unterbrechung oder Schwankung der Stickstoff- oder Argonzufuhr kann die anaerobe Umgebung beeinträchtigen. Selbst ein geringes Eindringen von Sauerstoff bei hohen Temperaturen kann zu teilweiser Verbrennung führen und die Oberflächeneigenschaften und die Ausbeute der Biokohle erheblich verändern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl oder dem Betrieb eines Röhrenofens zur Biokohleherstellung müssen Ihre Betriebsparameter mit Ihren spezifischen Forschungs- oder Produktionszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (Porosität) liegt: Bevorzugen Sie einen Ofen mit außergewöhnlicher thermischer Stabilität, um 500 °C aufrechtzuerhalten, da dies die optimale hochporöse Struktur schafft, die bei der langsamen Pyrolyse definiert ist.

- Wenn Ihr Hauptaugenmerk auf dem Kohlenstoffgehalt liegt: Erwägen Sie einen Ofen, der höhere Temperaturbereiche (bis zu 800 °C) und programmierte Heizung bietet, um maximale flüchtige Stoffe auszutreiben und den Kohlenstoff zu fixieren.

- Wenn Ihr Hauptaugenmerk auf der Rohstoffvielfalt liegt: Stellen Sie sicher, dass der Ofen eine präzise Flusskontrolle für verschiedene Inertgase (Stickstoff vs. Argon) bietet, um die spezifischen chemischen Empfindlichkeiten von Materialien wie Lebensmittelabfällen oder Schlamm zu berücksichtigen.

Der Erfolg der katalytischen Pyrolyse beruht nicht nur auf der Hitze, sondern auf der Strenge der atmosphärischen Kontrolle, die der Röhrenofen bietet.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biokohleherstellung | Auswirkungen auf das Endprodukt |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff mittels Stickstoff oder Argon | Verhindert Verbrennung; stellt Karbonisierung über Aschebildung sicher |

| Thermische Regelung | Hält stabilen Bereich von 500 °C - 800 °C aufrecht | Beeinflusst Oberflächenbereich und Entfernung flüchtiger Stoffe |

| Abgedichtete Reaktorzone | Entkoppelt Erhitzen von Oxidation | Ermöglicht präzise chemische Veränderungen für hochporöse Strukturen |

| Programmierte Heizung | Kontrollierte Aufheiz- und Haltegeschwindigkeiten | Verhindert thermischen Schock; optimiert Kohlenstoffgehalt und Ausbeute |

Maximieren Sie Ihre Biokohle-Forschung mit KINTEK Precision

Erzielen Sie unübertroffene Kontrolle über Ihre katalytischen Pyrolyse-Experimente mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen. Ob Sie die Porenstruktur optimieren oder die Kohlenstoffausbeute maximieren möchten, unsere Hochtemperaturöfen bieten die atmosphärische Integrität und thermische Stabilität, die Ihre Forschung erfordert.

Bereit, Ihren Karbonisierungsprozess zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie trägt ein zweistufiger Sinterprozess in einem Rohrofen zur Hochleistungs Kathoden für Natrium-Ionen-Batterien bei?

- Welche Sicherheitsfunktionen sind typischerweise in Vakuumrohröfen enthalten? Wesentlicher Schutz für Hochtemperaturlabore

- Welche Arten von Produktionsprozessen profitieren von der thermischen Gleichmäßigkeit von Rohröfen? Steigern Sie die Präzision bei der Materialverarbeitung

- Warum ist der kontinuierliche Fluss von hochreinem Argon während des Ausglühens von Graphitoxid in einem Rohrofen unerlässlich?

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Was sind die Einschränkungen von Horizontalrohröfen? Herausforderungen bei Platz, Temperatur und Handhabung bewältigen

- Was sind die prozesstechnischen Vorteile der Verwendung eines Zweizonen-Röhrenofens für GaN? Präzisions-Dünnschichtsynthese erreichen

- Was sind die Schlüsselfaktoren, die die Temperaturregelung in Rohröfen beeinflussen? Gewährleistung von Präzision und Gleichmäßigkeit