Der spezifische prozesstechnische Vorteil eines Zweizonen-Röhrenofens liegt in seiner Fähigkeit, die Vorläuferverdampfungsphase von der Filmbildungsphase zu entkoppeln. Durch die Nutzung unabhängiger Heizzonen können Sie die Verdampfungsrate von Ausgangsmaterialien – insbesondere metallischem Gallium und Ammoniumchlorid – präzise steuern und gleichzeitig eine völlig andere, optimale Temperatur am Substrat für die Abscheidung hochwertiger Filme aufrechterhalten.

Eine Zweizonenkonfiguration löst den thermodynamischen Konflikt zwischen der Stabilität des Ausgangsmaterials und dem Kristallwachstum. Sie erzeugt einen kontrollierten Temperaturgradienten, der ein unkontrolliertes Sieden von Vorläufern verhindert und gleichzeitig sicherstellt, dass das Substrat die präzise Energiemenge für die Keimbildung von Galliumnitrid (GaN) beibehält.

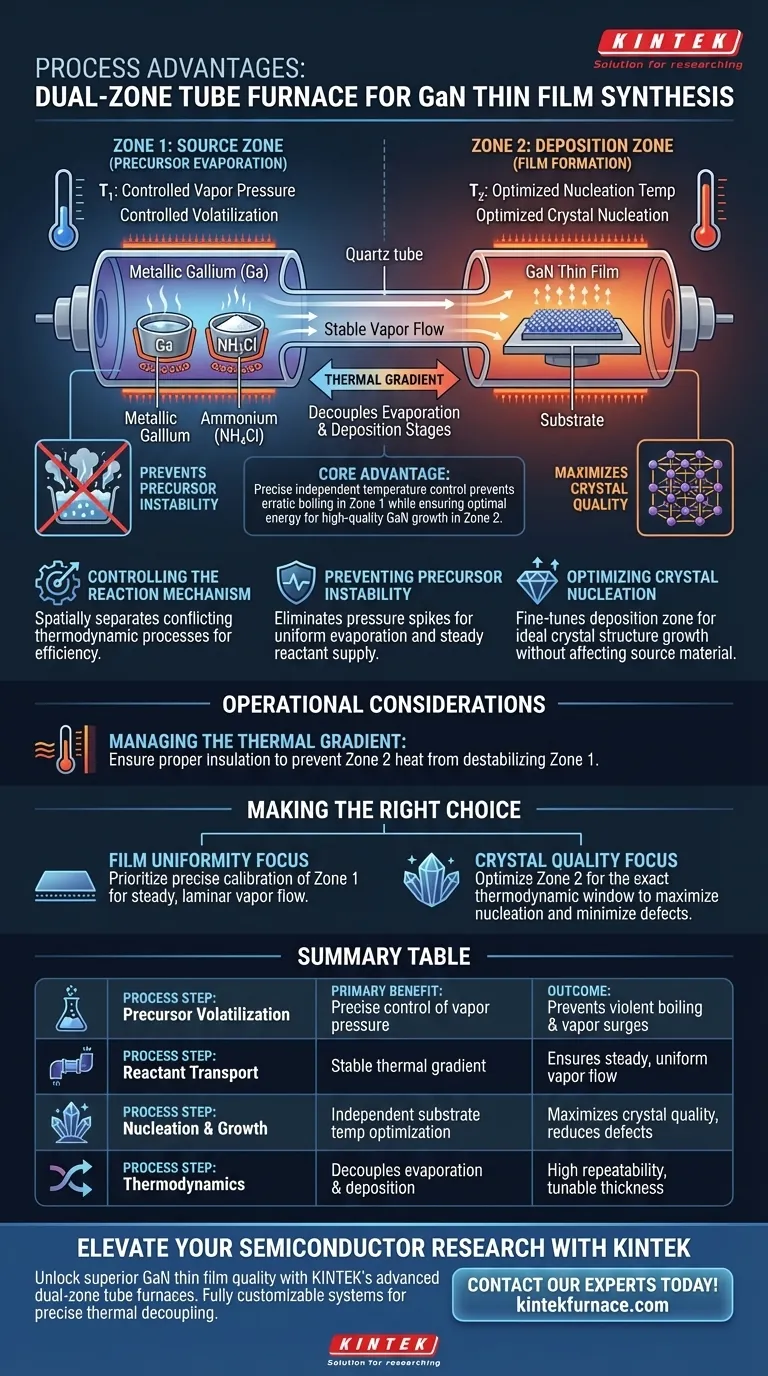

Steuerung des Reaktionsmechanismus

Um hochwertige GaN-Dünnschichten zu erzielen, müssen zwei unterschiedliche thermodynamische Prozesse gesteuert werden, die oft widersprüchliche Temperaturen erfordern. Ein Zweizonenofen löst dies durch räumliche Trennung dieser Prozesse.

Entkopplung von Verdampfung und Abscheidung

In einem Einzonensystem sind das Ausgangsmaterial und das Substrat oft ähnlichen Temperaturbedingungen ausgesetzt. Dies ist für die GaN-Synthese ineffizient.

Ein Zweizonensystem ermöglicht es Ihnen, eine niedrigere Temperatur für die Zonenvorläufer einzustellen, um den Dampfdruck der Vorläufer zu steuern. Gleichzeitig können Sie eine höhere Temperatur in der Abscheidungszone einstellen, um die chemische Reaktion auf dem Substrat zu erleichtern.

Verhinderung von Vorläuferinstabilität

Eine kritische Herausforderung bei der GaN-Synthese ist das Verhalten von Ammoniumchlorid. Wenn dieser Vorläufer zu schnell übermäßiger Hitze ausgesetzt wird, neigt er zu gewaltsamem Sieden.

Gewaltsames Sieden führt zu unregelmäßigen Dampfstößen, die zu ungleichmäßiger Filmdicke und schlechter Strukturqualität führen.

Durch die gezielte Programmierung der ersten Heizzone für die Vorläufer stellen Sie eine kontrollierte, gleichmäßige Verdampfung sicher. Dies eliminiert Druckspitzen und gewährleistet eine gleichmäßige Zufuhr von Reaktionsgas zum Substrat.

Optimierung der Kristallkeimbildung

Sobald der stabile Dampf das Substrat erreicht, verlagert sich der Fokus auf die Kristallisation. Die Abscheidungszone erfordert eine spezifische thermodynamische Umgebung, um die Keimbildung – den ersten Schritt des Kristallwachstums – zu fördern.

Wenn das Substrat zu kühl ist, findet die Reaktion möglicherweise nicht statt; wenn es zu heiß ist, kann sich der Film wieder verdampfen oder zersetzen.

Die unabhängige Steuerung ermöglicht es Ihnen, diese Zone ausschließlich für die Kristallstruktur des GaN-Films fein abzustimmen, ohne sich Gedanken darüber machen zu müssen, wie diese Hitze das vorgelagerte Ausgangsmaterial beeinflusst.

Betriebliche Überlegungen

Obwohl der Zweizonenofen eine überlegene Kontrolle bietet, führt er Variablen ein, die verwaltet werden müssen, um den Erfolg sicherzustellen.

Verwaltung des Temperaturgradienten

Der Vorteil dieses Systems beruht vollständig auf dem Temperaturgradienten zwischen den beiden Zonen.

Sie müssen sicherstellen, dass der Übergang zwischen der Vorläuferzone und der Abscheidungszone korrekt verwaltet wird. Wenn die Zonen zu nahe beieinander liegen oder die Isolierung schlecht ist, kann Wärme von der Abscheidungszone in die Vorläuferzone eindringen und die Verdampfungsrate des Vorläufers destabilisieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Zweizonenkonfiguration wird weitgehend von den spezifischen Qualitätsanforderungen Ihres Dünnfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit liegt: Priorisieren Sie die präzise Kalibrierung der ersten Zone, um das Sieden von Ammoniumchlorid zu verhindern und einen gleichmäßigen, laminaren Dampffluss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Konzentrieren Sie Ihre Optimierung auf die zweite Zone, um das genaue thermodynamische Fenster zu finden, das die GaN-Keimbildung maximiert und Defekte minimiert.

Durch die Nutzung unabhängiger Temperaturzonen verwandeln Sie eine chaotische chemische Reaktion in einen abstimmbaren, wiederholbaren Herstellungsprozess.

Zusammenfassungstabelle:

| Prozessschritt | Hauptvorteil der Zweizonensteuerung | Ergebnis |

|---|---|---|

| Vorläuferverdampfung | Präzise Steuerung des Dampfdrucks von Ammoniumchlorid | Verhindert gewaltsames Sieden und Dampfstöße |

| Reaktantentransport | Aufrechterhaltung eines stabilen Temperaturgradienten | Gewährleistet einen gleichmäßigen, einheitlichen Dampffluss zum Substrat |

| Keimbildung & Wachstum | Unabhängige Optimierung der Substrattemperatur | Maximiert die Kristallqualität und reduziert Filmdefekte |

| Thermodynamik | Entkoppelt Verdampfungs- und Abscheidungsphasen | Hohe Wiederholbarkeit und abstimmbare Filmdicke |

Erweitern Sie Ihre Halbleiterforschung mit KINTEK

Erzielen Sie überlegene GaN-Dünnschichtqualität mit den fortschrittlichen Zweizonen-Röhrenöfen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Unsere Zweizonentechnologie bietet die präzise thermische Entkopplung, die erforderlich ist, um Vorläuferinstabilität zu beseitigen und die Kristallkeimbildung zu maximieren.

Sind Sie bereit, Ihre GaN-Synthese in einen wiederholbaren Prozess mit hoher Ausbeute zu verwandeln?

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Bedürfnisse zu besprechen und unsere anpassbaren Hochtemperatur-Lösungen zu erkunden.

Visuelle Anleitung

Referenzen

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Warum ein Reduktionsgas bei der thermischen Behandlung im Rohrofen verwenden? Reine metallische Phasen und Defekte freisetzen

- Wie gewährleistet ein Laborrohr-Ofen die strukturelle Stabilität und Qualität von Hartkohlenstoff? Experte für Karbonisierung

- Welche Rolle spielt ein horizontaler Rohröfen bei der VACNT-Synthese? Beherrschen Sie das CVD-Wachstum für hochwertige Nanoröhren

- Was ist ein Muffelofen mit kontrollierter Atmosphäre? Ermöglichen Sie präzise Hochtemperaturprozesse

- Wie tragen Dreizonen-Rohröfen zu Energie- und Ressourceneffizienz bei? Steigern Sie die Laborleistung mit präziser Beheizung

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Warum wird ein Quarzrohr-Ofen mit Gasflussregelung für die Iodierung benötigt? Präzisionssynthese von Einzelatomkatalysatoren

- Was sind die gängigen Anwendungen von Aluminiumoxid-Rohröfen? Präzision in der Materialverarbeitung freischalten