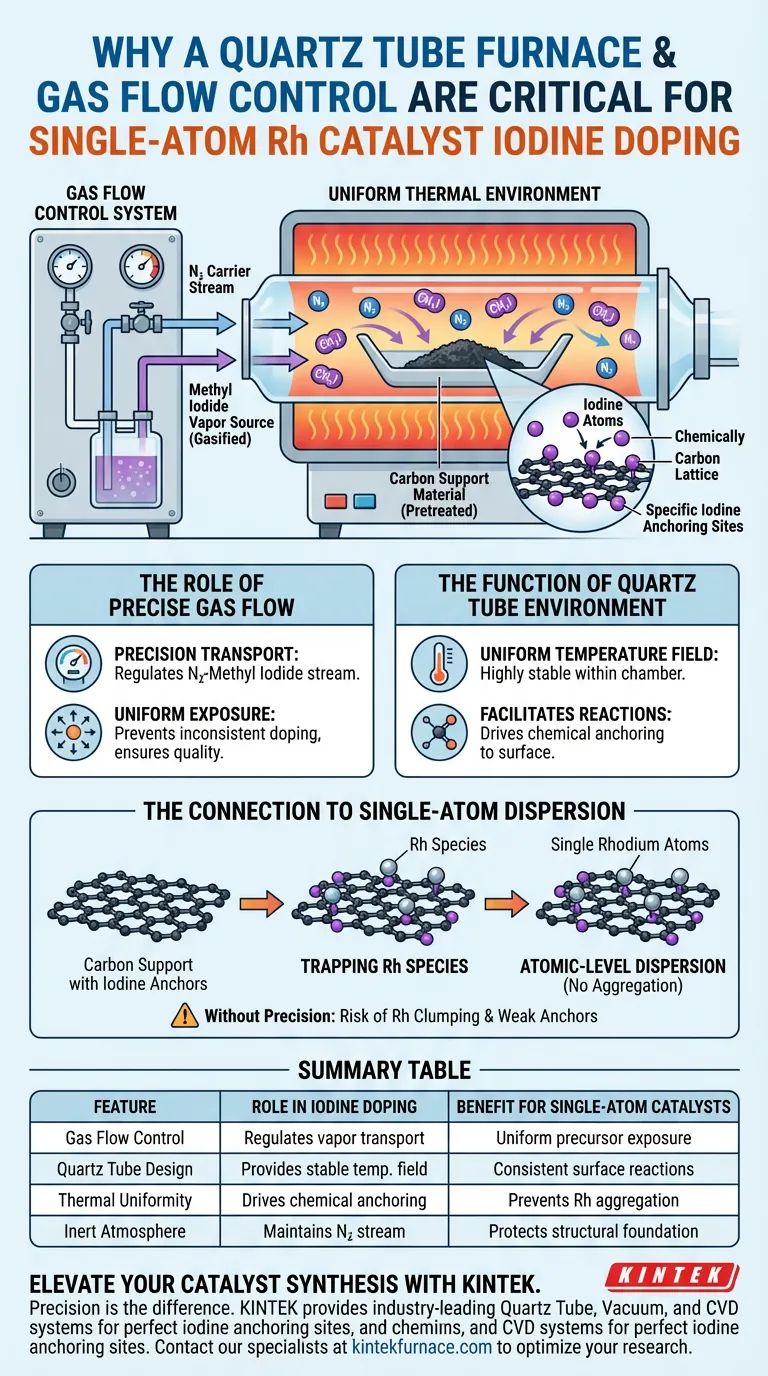

Ein Quarzrohr-Ofen mit Gasflussregelung ist entscheidend, da er den präzisen Transport von vergastem Methyliodid über einen Stickstoffstrom ermöglicht und gleichzeitig eine gleichmäßige thermische Umgebung aufrechterhält. Diese Kombination stellt sicher, dass Iodatome gründlich mit dem Kohlenstoffträger reagieren, um spezifische Ankerstellen zu schaffen, die physikalisch notwendig sind, um Einzelatom-Rhodiumatome im späteren Prozess zu stabilisieren.

Der Hauptzweck dieser Einrichtung ist die Gestaltung einer spezifischen Oberflächenchemie und nicht nur das Erhitzen eines Materials. Durch die Kontrolle sowohl der Zufuhr des Iod-Vorläufers als auch des Temperaturfeldes schafft das System eine strukturelle Grundlage, die die Aggregation von Metallatomen verhindert und eine echte atomare Dispersion gewährleistet.

Die Rolle der präzisen Gasflussregelung

Transport des Vorläufers

In der Iodierungsstufe ist die Iodquelle kein Feststoff, der auf dem Substrat liegt; es ist vergastes Methyliodid.

Der Stickstoffträger

Ein kontrollierter Stickstoffstrom dient als Träger. Das Gasflusssystem stellt sicher, dass dieser Strom den Methyliodiddampf mit einer konstanten, regulierten Rate zum vorbehandelten Kohlenstoffträger transportiert.

Gewährleistung einer gleichmäßigen Exposition

Ohne präzise Flusskontrolle wäre die Zufuhr des Vorläufers ungleichmäßig. Dies würde zu einer inkonsistenten Dotierung über den Kohlenstoffträger führen und die Qualität des Endkatalysators beeinträchtigen.

Die Funktion der Quarzrohrumgebung

Schaffung eines gleichmäßigen Temperaturfeldes

Der Quarzrohr-Ofen bietet ein hochstabiles und gleichmäßiges Temperaturfeld in der Reaktionskammer.

Ermöglichung von Oberflächenreaktionen

Diese thermische Gleichmäßigkeit ist erforderlich, um die Reaktion zwischen den einströmenden Iodatomen und den funktionellen Oberflächengruppen des Kohlenstoffträgers anzutreiben.

Chemische Verankerung

Die Reaktion scheidet nicht nur Iod ab; sie bindet es chemisch. Die Hitze sorgt dafür, dass das Iod fest am Kohlenstoffsubstrat verankert wird, wodurch die spezifischen "Landestellen" entstehen, die für die nächste Synthesestufe erforderlich sind.

Der Zusammenhang mit der Einzelatomdispersion

Aufbau der strukturellen Grundlage

Die während dieses Prozesses etablierten Iodstellen dienen als strukturelle Grundlage für das Rhodium.

Ermöglichung der atomaren Dispersion

Diese Iodanker fangen die Rhodiumspezies ein. Dies verhindert, dass sich das Metall zusammenklumpt, und ermöglicht die atomare Dispersion von Rhodiumatomen, was das bestimmende Merkmal dieser Hochleistungskatalysatoren ist.

Verständnis der Kompromisse

Das Risiko thermischer Inkonsistenz

Wenn das Temperaturfeld im Rohr nicht gleichmäßig ist, ist die Reaktion zwischen Iod und den funktionellen Kohlenstoffgruppen unvollständig. Dies führt zu schwachen Ankerstellen und letztendlich zur Aggregation von Rhodium anstelle einer Einzelatomdispersion.

Die Komplexität des Gasmanagements

Während die Gasflussregelung Präzision bietet, führt sie Variablen in Bezug auf Durchflussrate und Druck ein. Falsche Flusseinstellungen können entweder die Reaktion mit Methyliodid unterversorgen oder die Oberfläche übersättigen, was beides die Leistung des Endkatalysators verschlechtert.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von Einzelatom-Rhodiumkatalysatoren sicherzustellen, konzentrieren Sie sich auf die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Stellen Sie sicher, dass Ihr Gasflussregler kalibriert ist, um den Stickstoff-Methyliodid-Strom ohne Schwankungen zu liefern.

- Wenn Ihr Hauptaugenmerk auf Stabilität liegt: Überprüfen Sie, ob der Quarzrohr-Ofen ein konsistentes Temperaturprofil über die gesamte Länge des Probenschiffchens aufrechterhält, um eine gründliche chemische Verankerung zu gewährleisten.

Die Beherrschung der Dotierungsumgebung ist der einzige Weg, um von Standard-Metallnanopartikeln zur echten Einzelatomkatalyse überzugehen.

Zusammenfassungstabelle:

| Merkmal | Rolle im Iodierungsverfahren | Vorteil für Einzelatomkatalysatoren |

|---|---|---|

| Gasflussregelung | Reguliert den Transport von Stickstoff-Methyliodid-Dampf | Gewährleistet eine gleichmäßige Vorläuferexposition über den Kohlenstoffträger |

| Quarzrohrdesign | Bietet ein hochstabiles und gleichmäßiges Temperaturfeld | Ermöglicht konsistente chemische Oberflächenreaktionen |

| Thermische Gleichmäßigkeit | Treibt die chemische Verankerung von Iod an Kohlenstoff an | Verhindert Rhodiumaggregation und ermöglicht atomare Dispersion |

| Inerte Atmosphäre | Aufrechterhaltung der Integrität des Stickstoffträgerstroms | Schützt die strukturelle Grundlage des Katalysators |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzision ist der Unterschied zwischen Metallklumpen und echter atomarer Dispersion. KINTEK bietet branchenführende Quarzrohr-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der Einzelatomkatalysatorherstellung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung liefern unsere anpassbaren Hochtemperaturöfen die präzise Gasflussregelung und thermische Gleichmäßigkeit, die erforderlich sind, um perfekte Iodankerstellen zu entwickeln.

Bereit, Ihre Forschung zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um die ideale thermische Lösung für Ihre einzigartigen Synthesebedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Bin Li, Yunjie Ding. Water-participated mild oxidation of ethane to acetaldehyde. DOI: 10.1038/s41467-024-46884-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist der Zweck der Verwendung eines Rohrofens während der Reduktionsphase der Oberflächenbehandlung von Graphitflocken?

- Was sind die Hauptanwendungsbereiche eines Labor-Vakuumrohr-Ofens? Beherrschen Sie die Synthese von Hochleistungsmaterialien

- Welche Materialien werden üblicherweise für Reaktionsrohre in Rohröfen verwendet?Wichtige Entscheidungen für Hochtemperaturlabore

- Warum muss ein Röhrenofen mit einer Vakuumpumpe und einem Argonsystem ausgestattet sein? Sintern von hochreinen Al-Si-Nanokompositen

- Was sind die Vorteile der Verwendung eines Induktionserwärmungs-Quarzrohr-Ofens für die $\beta$-Ga$_2$O$_3$-Glühung? Steigern Sie Ihren Durchsatz

- Was ist ein Spaltrohr-Ofen? Vereinfachen Sie den Zugang für komplexe Laborexperimente

- Wie profitieren 70-mm-Rohröfen von Mehrzonenheizung? Entsperren Sie präzise thermische Kontrolle für fortschrittliche Materialien

- Was sind die Vorteile der Verwendung eines Drei-Zonen-Rohrofens? Präzise Gradientenkontrolle für das Kristallwachstum von Fe3GeTe2