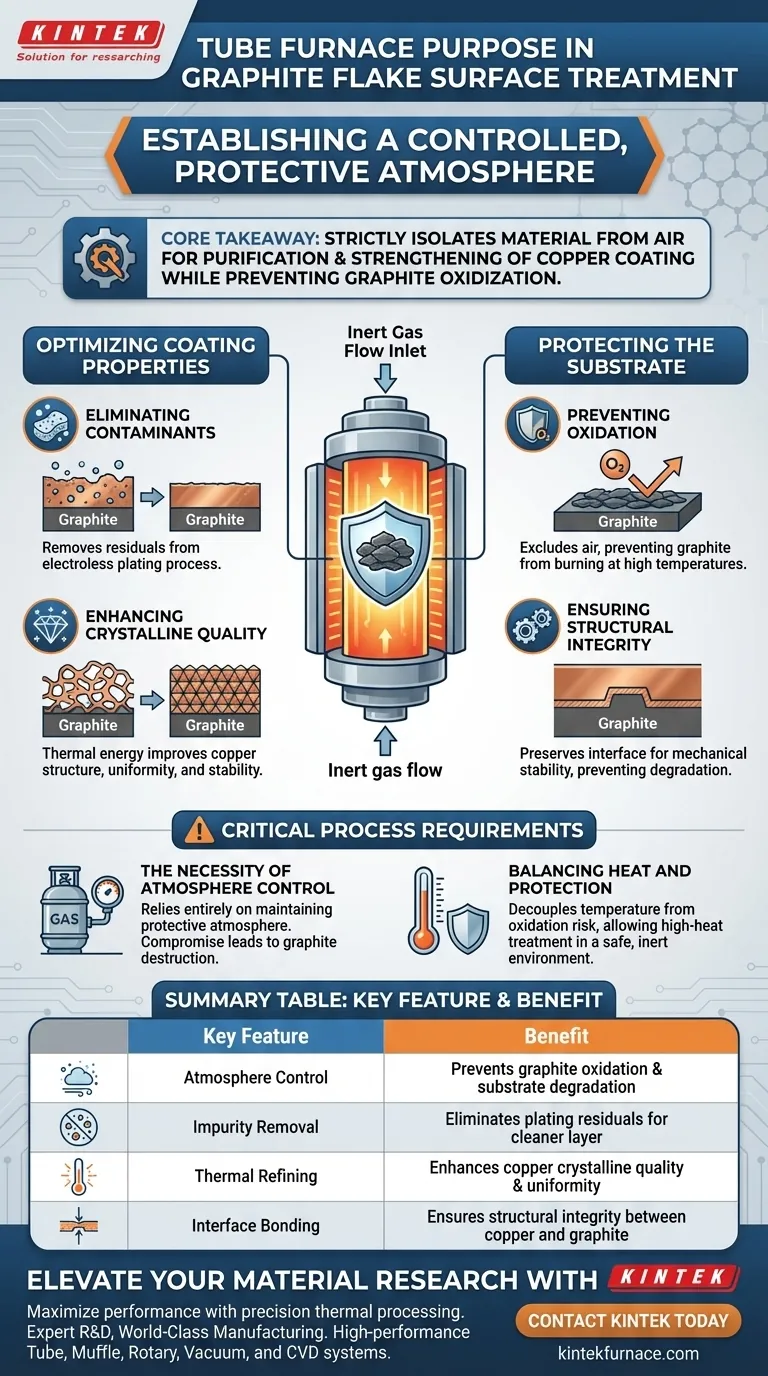

Der Hauptzweck der Verwendung eines Rohrofens in diesem Zusammenhang ist die Schaffung einer kontrollierten, schützenden Atmosphäre, die für die Hochtemperaturbehandlung von Graphitflocken notwendig ist. Dieses Gerät ist entscheidend für die Entfernung von Verunreinigungen aus der Plattierungsschicht und die signifikante Verbesserung der kristallinen Qualität der Kupferbeschichtung, ohne das Substrat zu beschädigen.

Kernbotschaft Durch die strikte Isolierung des Materials von Luft ermöglicht der Rohrofen die Reinigung und Verstärkung der Kupferbeschichtung, während gleichzeitig die Oxidation des Graphits verhindert wird, was eine dauerhafte und strukturell stabile Schnittstelle zwischen den beiden Materialien gewährleistet.

Optimierung der Beschichtungseigenschaften

Beseitigung von Verunreinigungen

Der chemische Abscheideprozess hinterlässt oft Rückstände in der Beschichtung. Die Wärmebehandlung im Rohrofen dient dazu, diese Verunreinigungen aus der Plattierungsschicht zu entfernen. Dieser Reinigungsschritt ist entscheidend, um sicherzustellen, dass das Endmaterial wie vorgesehen funktioniert.

Verbesserung der kristallinen Qualität

Über die einfache Reinigung hinaus treibt die thermische Energie im Ofen eine physikalische Veränderung der Beschichtung voran. Die Wärmebehandlung verbessert die kristalline Qualität des Kupfers. Diese strukturelle Verfeinerung schafft eine gleichmäßigere und stabilere Metallschicht auf den Graphitflocken.

Schutz des Substrats

Verhinderung von Oxidation

Graphit ist bei hohen Temperaturen sehr anfällig für Abbau, wenn er Sauerstoff ausgesetzt ist. Die Fähigkeit des Rohrofens, Luft auszuschließen, schafft eine schützende Umgebung. Dies verhindert, dass die Graphitflocken während des Heizprozesses verbrennen oder sich verschlechtern.

Sicherstellung der strukturellen Integrität

Die Schnittstelle zwischen der Graphitflocke und der Kupferbeschichtung ist ein potenzieller Fehlerpunkt. Durch die Verhinderung von Oxidation und die gleichzeitige Verfeinerung der Beschichtung stellt der Ofen die strukturelle Integrität dieser Schnittstelle sicher. Eine erhaltene Schnittstelle ist für die mechanische Stabilität des resultierenden Verbundmaterials unerlässlich.

Kritische Prozessanforderungen

Die Notwendigkeit der Atmosphärenkontrolle

Die Wirksamkeit dieses Prozesses hängt vollständig von der Fähigkeit des Ofens ab, eine schützende Atmosphäre aufrechtzuerhalten. Wenn die Isolierung von der Luft beeinträchtigt wird, zerstören die hohen Temperaturen das Graphit, anstatt es zu behandeln.

Ausgleich von Hitze und Schutz

Das Erreichen der gewünschten kristallinen Verbesserungen erfordert hohe Temperaturen. Dieselben Temperaturen stellen jedoch ein Risiko für das Graphit dar. Der Rohrofen löst diesen Kompromiss, indem er die Temperatur vom Oxidationsrisiko entkoppelt und eine Hochtemperaturbehandlung in einer sicheren, inerten Umgebung ermöglicht.

Erreichen Ihrer Materialziele

Konzentrieren Sie sich je nach Ihren spezifischen Anforderungen an das behandelte Graphit auf diese Aspekte des Ofenbetriebs:

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit und Leistung liegt: Stellen Sie sicher, dass der Wärmebehandlungszyklus ausreicht, um die kristalline Qualität der Kupferbeschichtung vollständig zu verbessern.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Lebensdauer liegt: Priorisieren Sie die Integrität der schützenden Atmosphäre, um jegliche Oxidation des Graphitsubstrats strikt zu verhindern.

Der Rohrofen ist der Dreh- und Angelpunkt, der es Ihnen ermöglicht, die metallische Beschichtung zu verfeinern, ohne die Integrität des Graphitkerns zu opfern.

Zusammenfassungstabelle:

| Hauptmerkmal | Nutzen für die Graphit-Oberflächenbehandlung |

|---|---|

| Atmosphärenkontrolle | Verhindert Graphitoxidation und Substratabbau |

| Entfernung von Verunreinigungen | Beseitigt Rückstände der chemischen Abscheidung für eine sauberere Schicht |

| Thermische Verfeinerung | Verbessert die kristalline Kupferqualität und die Beschichtungsuniformität |

| Schnittstellenbindung | Gewährleistet die strukturelle Integrität zwischen Kupfer und Graphit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie die Leistung Ihrer Verbundwerkstoffe durch präzise thermische Verarbeitung. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen Schutzatmosphären aufrechtzuerhalten, die für die Graphitbehandlung erforderlich sind.

Ob Sie metallische Beschichtungen verfeinern oder empfindliche Substrate vor Oxidation schützen müssen, unsere Labortemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Spezialausrüstung die Effizienz Ihres Labors steigern und die strukturelle Integrität Ihrer Materialien gewährleisten kann.

Visuelle Anleitung

Referenzen

- Hongwei Shi, Zhendong Sun. FINITE ELEMENT SIMULATION OF THERMAL PROPERTIES OF COATED GRAPHITE FLAKE/ALUMINUM MATRIX COMPOSITES. DOI: 10.17222/mit.2025.1380

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine präzise Atmosphärenkontrolle in einem Laborrohr-Ofen für die Umwandlung von Ni-ZIF-8 in Ni-N-C notwendig?

- Was macht vertikale Wirbelschicht-Rohröfen umweltfreundlich? Entdecken Sie effiziente grüne Technologielösungen

- Welche wesentlichen experimentellen Bedingungen bietet ein Labor-Horizontalrohr-Ofen für die Pyrolyse von Holzspänen?

- Welche physikalischen Bedingungen bietet ein Labor-Rohröfen für SOEC? Präzisionswärme für die Charakterisierung von Festoxidmaterialien

- Welche Sicherheitsmerkmale sind in einem Vertikalrohrofen enthalten?Wesentliche Schutzmaßnahmen für Hochtemperaturlabore

- Welche Rolle spielt eine Röhrenofen bei der Synthese von Se/NC-Kompositen? Beherrschung der Schmelzdiffusionsmethode

- Welche Sicherheitsmaßnahmen sollten beim Betrieb eines Laborrohr-Ofens getroffen werden? Wesentliche Schritte für risikofreie Laborarbeit

- Was sind die wichtigsten Vorteile der Verwendung eines Rohrofens für die Materialbearbeitung? Erzielen Sie präzise Temperaturkontrolle für überlegene Ergebnisse