Im Kern bieten Rohröfen eine leistungsstarke Kombination aus präziser Umweltkontrolle, einfacher Bedienung und hoher thermischer Effizienz für die Materialbearbeitung. Sie zeichnen sich dadurch aus, dass sie eine stabile, isolierte Atmosphäre um eine Probe herum erzeugen, was eine hochgradig reproduzierbare Wärmebehandlung unter streng regulierten Bedingungen ermöglicht, sei es im Vakuum oder mit spezifischen Gasen.

Ein Rohrofen ist mehr als nur ein Heizgerät; er ist eine präzise kontrollierte Mikroumgebung. Sein grundlegender Wert liegt in seiner Fähigkeit, eine Probe zu isolieren und einem stabilen, gleichmäßigen und reproduzierbaren thermischen Prozess auszusetzen, was für konsistente, qualitativ hochwertige Ergebnisse unerlässlich ist.

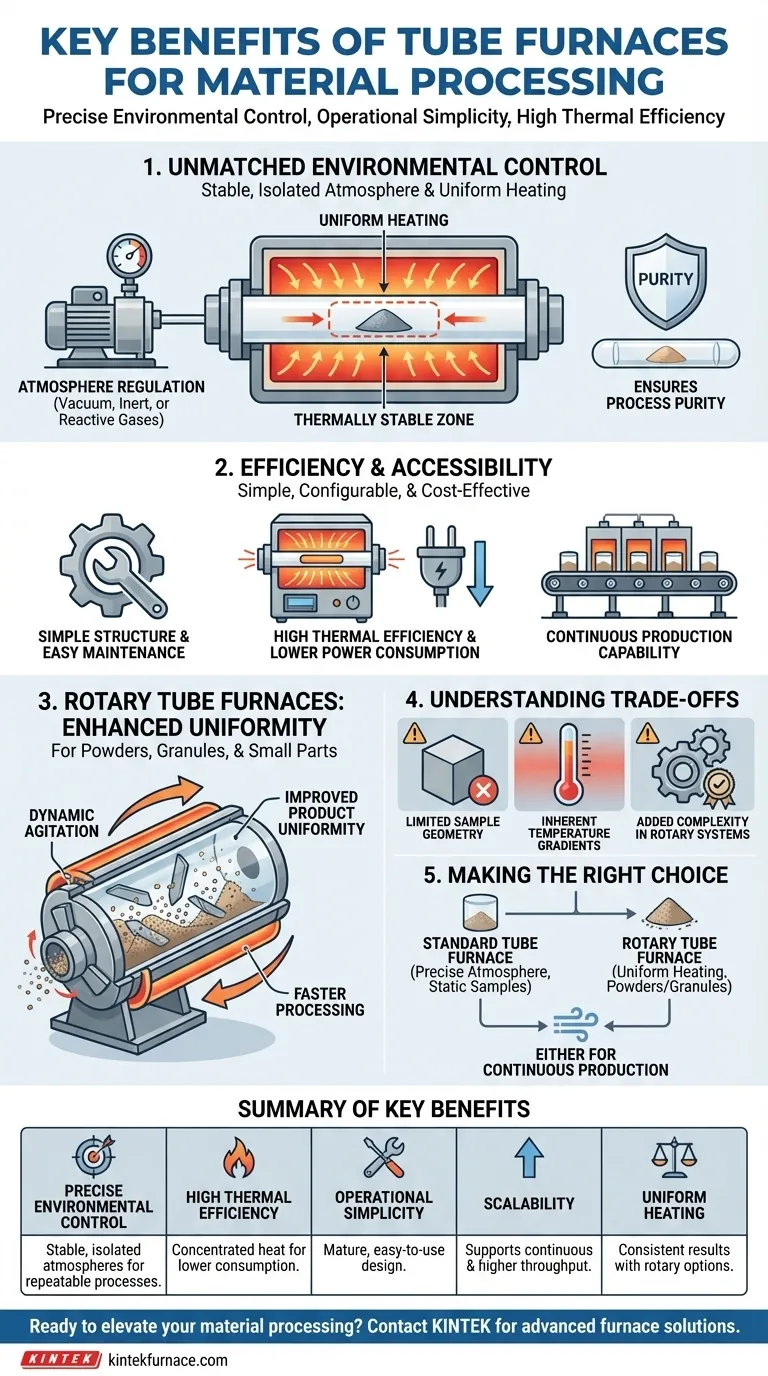

Die Grundlage: Unübertroffene Umweltkontrolle

Der Hauptvorteil eines Rohrofens ist seine Fähigkeit, eine hochspezifische Prozessumgebung zu schaffen und aufrechtzuerhalten, die von äußeren Einflüssen isoliert ist.

Erreichen präziser Temperaturuniformität

Ein Rohrofen ist mit Heizelementen konstruiert, die ein zentrales Rohr umgeben. Diese Konfiguration erzeugt auf natürliche Weise eine thermisch stabile Zone in der Mitte des Rohres, die eine außergewöhnlich gleichmäßige Erwärmung gewährleistet.

Während die Enden des Rohres naturgemäß kühler sind, ermöglicht dieser Gradient eine kontrollierte Erwärmung und Abkühlung, wenn Proben eingesetzt oder entnommen werden.

Beherrschung der Atmosphärenregulierung

Die abgedichtete Natur des Prozessrohres macht es ideal für die Kontrolle der Atmosphäre. Sie können leicht ein Vakuum anlegen, um Verunreinigungen zu entfernen, oder spezifische Gase einleiten.

Dies ermöglicht Prozesse wie das Glühen in einem Inertgas (wie Argon oder Stickstoff), um Oxidation zu verhindern, oder die Verwendung von reaktiven Gasen für spezifische chemische Reaktionen und Oberflächenbehandlungen.

Gewährleistung der Prozessreinheit

Indem die Probe in einem Keramik- oder Quarzrohr eingeschlossen wird, schützt der Ofen sie vor jeglicher möglicher Kontamination durch die Heizelemente selbst. Diese Trennung ist entscheidend für Hochreinheitsanwendungen in der Elektronik, Forschung und bei fortschrittlichen Materialien.

Konzipiert für Effizienz und Zugänglichkeit

Über die Kontrolle hinaus werden Rohröfen wegen ihres praktischen Designs geschätzt, was sie zu einem festen Bestandteil in Laboren und Industrieanlagen macht.

Der Vorteil einer einfachen Struktur

Die meisten Rohröfen weisen ein ausgereiftes, einfaches Design auf. Dies führt zu Geräten, die weit verbreitet, relativ kostengünstig und einfach zu bedienen und zu warten sind.

Ihre Konfigurierbarkeit ermöglicht eine einfache Anpassung an verschiedene Rohrdurchmesser und Materialien, was sie zu einem vielseitigen Werkzeug für verschiedene Anwendungen macht.

Hohe thermische Effizienz

Das geschlossene, zylindrische Design konzentriert die Wärme direkt auf das Prozessrohr, was zu einer hohen thermischen Effizienz und geringerem Stromverbrauch im Vergleich zu größeren Öfen mit offener Kammer führt. Dies macht sie sowohl für kurze Experimente als auch für lange Produktionsläufe kosteneffizient.

Fähigkeit zur kontinuierlichen Produktion

Viele Rohröfen sind für den Dauerbetrieb ausgelegt, was einen stetigen Materialfluss ermöglicht. Für größere Anforderungen können mehrere Öfen kombiniert werden, um den Durchsatz zu erhöhen und eine skalierbare Produktionslösung zu bieten.

Die nächste Stufe: Verständnis von Drehrohrofen

Für die Verarbeitung von Pulvern, Granulaten oder Kleinteilen bietet der Drehrohrofen eine erhebliche Verbesserung gegenüber dem herkömmlichen statischen Design.

Was macht einen Drehrohrofen anders?

Ein Drehrohrofen bietet zusätzlich die Möglichkeit, das Prozessrohr zu drehen und zu neigen. Dies führt eine dynamische Bewegung des zu verarbeitenden Materials im Inneren ein.

Diese Systeme verfügen oft über mehrere Heizzonen entlang der Rohrlänge, um ein präzises Temperaturprofil für das Material zu erzeugen, während es sich bewegt.

Der Vorteil der dynamischen Bewegung

Die Drehung wirbelt das Material kontinuierlich auf und stellt sicher, dass jeder Partikel den gleichen Wärme- und Atmosphärenbedingungen ausgesetzt ist. Dies eliminiert Inkonsistenzen und verbessert die Gleichmäßigkeit des Endprodukts dramatisch.

Dieses ständige Mischen verbessert die Wärmeübertragung und führt zu einer schnelleren und effizienteren Verarbeitung im Vergleich zur statischen Behandlung von Schüttgütern.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, haben Rohröfen inhärente Einschränkungen, die es wichtig zu erkennen gilt.

Begrenzte Probengröße und Geometrie

Die offensichtlichste Einschränkung ist die zylindrische Geometrie. Rohröfen sind nicht für große, flache oder unhandlich geformte Objekte geeignet, die nicht in den Durchmesser des Prozessrohres passen.

Inhärente Temperaturgradienten

Obwohl die zentrale Zone hochgradig gleichmäßig ist, existiert immer ein Temperaturgradient zu den kühleren Enden des Rohres. Dies muss berücksichtigt werden, wenn sehr lange Proben verarbeitet werden oder wenn über die gesamte Probenlänge eine absolute Temperaturgleichmäßigkeit erforderlich ist.

Zusätzliche Komplexität bei Rotationssystemen

Die Dichtungen und der Rotationsmechanismus eines Drehrohrofens führen zu mechanischer Komplexität. Diese Komponenten erfordern mehr Wartung als ein einfacher statischer Rohrofen, um sicherzustellen, dass die atmosphärische Dichtung intakt bleibt.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des geeigneten Ofens hängt vollständig von Ihrem Material und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der präzisen atmosphärischen Behandlung statischer Proben liegt: Ein Standard-Rohrofen mit einer einzelnen Zone ist Ihre zuverlässigste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Erwärmung von Pulvern, Granulaten oder Kleinteilen liegt: Ein Drehrohrofen ist unerlässlich, um durch dynamisches Mischen konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit und kontinuierlicher Produktion liegt: Beide Typen unterstützen dies, aber Drehrohröfen glänzen bei kontinuierlichen Beschickungsanwendungen, bei denen die Gleichmäßigkeit von Schüttgut entscheidend ist.

Indem Sie diese Grundprinzipien und Kompromisse verstehen, können Sie den richtigen Ofen auswählen, um Ihre Materialbearbeitung von einer Kunst in eine wiederholbare Wissenschaft zu verwandeln.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Umweltkontrolle | Ermöglicht stabile, isolierte Atmosphären mit Vakuum oder spezifischen Gasen für reproduzierbare Prozesse. |

| Hohe thermische Effizienz | Konzentriert die Wärme für geringeren Stromverbrauch und Kosteneffizienz. |

| Einfache Bedienung | Verfügt über ein ausgereiftes Design, das einfach zu bedienen, zu warten und zu konfigurieren ist. |

| Skalierbarkeit | Unterstützt kontinuierliche Produktion und kann für höheren Durchsatz kombiniert werden. |

| Gleichmäßige Erwärmung | Bietet eine thermisch stabile Zone für konsistente Ergebnisse, mit Drehoptionen für dynamische Bewegung. |

Sind Sie bereit, Ihre Materialbearbeitung mit Präzision und Effizienz auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie in der Forschung, Elektronik oder bei fortschrittlichen Materialien tätig sind, wir können Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung